有效控制薄壁鋁合金細長軸加工變形的方法分析

2020-2-11 來源:天津機電職業技術學院 北華航天工業學院 作者:張文健 楊嵩

摘要: 針對薄壁鋁合金細長軸零件在加工過程中容易發生變形的特點,闡述了引起加工變形的原因,并通過改變相應加工工藝等措施來控制加工變形,從而保證了工件的尺寸與形位公差以及表面粗糙度要求,關鍵步驟選用雙頂尖裝夾以及增加輔助虎鉗頂夾的加工工藝,在生產實踐中具有指導意義。

關鍵詞: 細長軸; 薄壁; 鋁合金; 加工變形

1、 引言

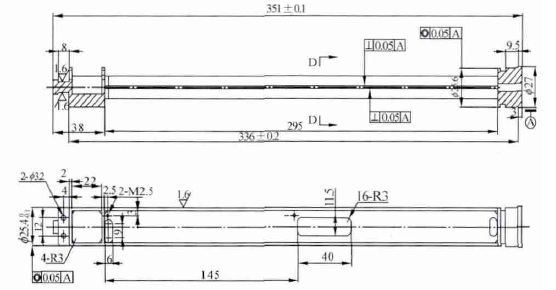

根據生產要求,需將毛坯直徑 30mm、長度360mm 的 LY12CZ 鋁合金加工成圖 1 所示的細長軸類零件。要求細長軸兩端外圓與其中心軸線的同軸度要求為 0. 05mm,中間兩個凹槽底面與其軸線的垂直 度 要 求 為 0. 05mm,兩端外圓尺寸精度為25. 40- 0. 1,整個工件的形狀位置公差與尺寸公差要求都很高。

圖1 零件主俯視圖

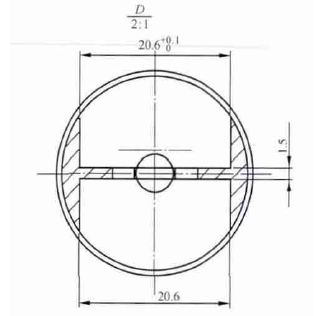

圖 2 為零件 D 向視圖。由圖可知,零件中間部分加工完成后的厚度僅剩 1. 5mm,在加工中極易出現加工振動變形,影響加工質量,嚴重時會使工件報廢,因此,在加工過程中如何防止加工變形是首要要考慮的問題。

圖2 零件 D 向視圖

2、 改進工藝流程

2. 1 原有加工工藝分析

原有加工工藝流程: 粗、精車外圓→粗、精銑細長軸各個加工部位→鉆端面孔→攻端面 M5 螺紋。按照該加工工藝加工完畢后,發現工件發生嚴重彎曲變形,變形量達到 3 - 5mm,變形部位發生在工件的中心位置,向銑完一端的凹槽方向彎曲,與原圖形位公差要求嚴重不符,工件報廢。

通過分析發現,造成加工彎曲變形的主要原因是粗車加工完成后直接精車,此時工件的加工變形不明顯,繼而進行粗銑與精銑的加工,由于粗銑加工完一端凹槽旋轉 180°加工第二個凹槽時,工件中部凹槽的部分由于單方向受力不均勻,工件必然會向強度薄弱的一方( 已加工完方向) 彎曲變形,造成工件報廢,出現該現象也與刀具角度、裝夾方式、鋁合金特性、冷卻是否充足等因素有關。

2. 2 改進的加工工藝

為了有效控制加工變形,保證工件的尺寸公差與形狀位置公差,需要改進加工工藝。改進的加工工藝如下:

①粗車: 兩端打中心孔,通過一夾一頂的方法車端面,外圓車至 27. 3 ± 0. 1、長度 351. 5mm,需要注意的是兩端中心孔( 頂尖孔) 要小;

②粗銑: 在加工中心上通過分度頭一夾一頂的方法銑兩側 295 × 20. 6 兩槽,各槽單邊為精銑加工留 0. 3mm 余量。注意旋轉 180°加工第二個凹槽時工件中部要增加輔助虎鉗頂夾的裝夾工藝,以保證工件的形狀與位置公差要求;

③時效處理: 精車加工前,把工件重新加熱到180 ± 5℃ ,保溫 4 小時,然后隨爐冷卻,使得經過時效處理后強度與硬度顯著提高,而塑性則有所下降,提高切削加工性能,為下一步精加工工序時保證加工尺寸精度與形位公差打下良好基礎。

④精車: 為使工件在靜止狀態下也能保證形位公差,采用雙頂尖方式裝夾工件,精車外圓尺寸270- 0. 1到尺寸,精車兩端面,保證兩端面相對于軸線的垂直度要求控制在 0. 05mm 以內,右端保留中心孔,M5 暫不加工,通過開口套裝夾工件外圓,找正工件外圓鉆 M5 底孔,倒角 1 × 45°。

⑤精銑: 在加工中心上通過分度頭一夾一頂的方法銑 295 × 20. 6 兩槽到尺寸,注意控制兩個凹槽底面與其軸線的垂直度要求為 0. 05mm; 同時為了避免在加工第二個凹槽時向第一個凹槽方向的加工變形,中間采用虎鉗夾持的方法來保證工件的剛性,從而有效控制工件的尺寸與形位工差要求。

3 、加工工藝關鍵步驟

( 1) 雙頂尖裝夾精車細長軸外圓

由于原有加工工藝難以保證工件尺寸與形位公差要求,所以需要改變加工工藝,將精車工序放置在粗銑加工工序后,將粗銑加工完后的變形在精車工序內消除。另外,在精車加工前增加了熱處理加工工藝,就會將粗車、粗銑加工造成的加工彎曲變形在時效熱處理階段進行消除,釋放內應力,工件內部組織強化,強度與硬度顯著提高,為精車、精銑打下良好基礎。區別于粗車時一夾一頂的裝夾加工工藝,在精車時采用了雙頂尖裝夾的加工工藝。零件在粗車、粗銑后由于受力變形會造成工件在靜止狀態下有一個較大的彎曲,所以在精車階段的主要任務是將粗車、粗銑造成的加工變形控制在合格的公差范圍內。采用雙頂尖裝夾工件時,車床頂尖是一個與車床主軸同心的圓錐,分為前頂心和后頂心。后頂心裝在車床尾部,使用時將其頂在被加工件的旋轉軸心上,起到穩定工件旋轉軸心的作用,前頂心裝在車床主軸上或用三爪自定心卡盤夾持,使用時將其頂在被加工件的旋轉軸心上,起到帶動工件旋轉和穩定工件旋轉軸心的作用。

使用雙頂尖加工時,由于頂心和工件的接觸面小,傳動力矩短,所以不太適合用于直徑較大的工件或進刀量大的場合,但由于頂心夾持時具有自動對準工件旋轉軸心的作用,所以適用于需要多次重復裝卸的加工工件。

刀具角度的選擇也很關鍵,實踐證明,合理的車刀角度為前角 γ0= 18°- 20°,后角 α0= 20°- 24°,主偏角 κr= 90°- 95°,副偏角 φr= 10°- 12°,刃傾角 λs= 15°- 20°。此外,采用雙頂尖裝夾,頂尖不能頂得太緊或太松,車削過程中需隨時注意并及時調整。車削加工前,床鞍應左右移動全行程,觀察有無碰撞現象。

( 2) 利用分度頭在加工中心上進行精銑加工

精銑加工前要在加工中心上對分度頭進行找正,確保分度頭在機床上自身的位置精度。分度頭找正的步驟為: ①分度頭的主軸軸向在數控銑床上確保與機床工作臺 X 向平行,用杠桿百分表檢驗驗棒根部的圓跳動,使之在 0. 03mm 以內; ②檢驗驗棒端部圓跳動,通過調整達到 0. 03mm 以內; ③檢驗驗棒的上母線,通過切高點的方法,調整分度頭是否仰頭或俯頭,保證分度頭的軸向與數控銑床 X 向平行; ④檢驗驗棒的側母線,確定分度頭與機床工作臺X 向平行。驗棒找正后,將細長軸零件裝夾在分度頭上,通過一夾一頂的方式進行 295 × 20. 6 兩槽的精銑加工。

( 3) 利用平口鉗夾持中間部位進行反向精銑加工

通過實例驗證,鋁合金薄壁細長軸在沒有夾具頂卡的情況下加工完第一面后還勉強可以進行加工,旋轉 180°后加工第二面時由于工件受力變形,刀具與工件接觸處發出巨大的響聲及顫動,會出現銑刀崩刃、工件撅起等嚴重后果,此時工件不能正常加工。因此需要改進加工工藝,采取措施為通過采用平口鉗裝夾薄壁細長軸零件的中間部分( 見圖 3)增加對工件的夾持力,提高細長軸自身剛度,防止切削振動,保證工件的順利加工。

圖 3 平口鉗頂夾中間部位加工薄壁零件

采用平口鉗夾持細長軸中間部位的裝夾工藝時需要注意,采用壓表法將虎鉗的固定鉗口與細長軸輕輕貼合,通過 0. 02mm 塞尺控制好細長軸與固定鉗口的縫隙,在裝夾過程中既要保證虎鉗裝夾不能過定位,細長軸又能轉動自如,工件的彎曲變形被控制在很小范圍內,有效保證了細長軸的定位精度。

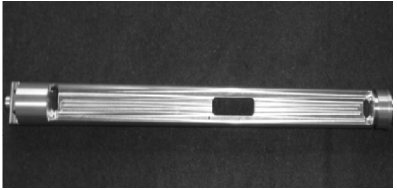

應注意在旋轉細長軸時,必須將細長軸與固定虎鉗之間的切屑清除干凈,防止工件外表夾屑或者切屑劃傷細長軸的外加工表面,影響細長軸表面粗糙度精度要求。最終加工完的零件見圖 4。

圖 4 薄壁細長軸零件加工效果

4 、結語

針對細長軸薄壁鋁合金零件難加工以及容易發生加工變形的特點,詳細闡述了具體加工工藝步驟以及選用合適的裝夾工藝來保證其尺寸與形狀位置公差以及表面粗糙度要求,關鍵步驟采用雙頂尖裝夾與虎鉗頂夾的輔助裝夾加工工藝,改變了細長軸在銑削加工過程中的固有共振頻率,解決了剛性差問題,大大提高了細長軸的整體機械切削加工性能,這種加工方法在生產實踐中具有實踐指導意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息