基于機電系統的錐齒輪在機測量系統研究

2016-10-28 來源:天津大學 南車青島四方機車車輛股份有限 作者:萬國強 劉瓊 宋德剛 宋龍龍1

摘要:機電一體化系統中的機械裝置包括傳動、支撐和導軌。錐齒輪傳動是機電一體化系統中常用的傳動裝置,它在伺服運動中的主要作用是實現伺服電機與執行機構間的力矩匹配和速度匹配,還可以實現直線運動和旋轉運動的轉換。傳動效率與齒輪參數、齒面的相對滑動速度、加工精度、齒面粗糙度、材料和熱處理、潤滑狀況有關。錐齒輪為復雜曲面零件,傳統的錐齒輪的測量方法是通過三坐標測量儀來進行相關參數的測量,存在重新裝卡和檢測成本高以及精度不夠、嚙合性能低等問題。提出基于機電一體化系統,開發錐齒輪在機測量系統,以便在同一臺機床上完成錐齒輪的加工和測量。主要分析了錐齒輪的齒距偏差和齒面誤差測量的方法,進行了在機測量系統的結構和功能研究,采用MATLAB與Vc++混合編程的方法開發了錐齒輪在機測量體系。

關鍵詞:機電系統;錐齒輪;在機測量;齒面誤差;齒距偏差

0.引言

齒輪傳動的精度越低,噪聲越大。在機測量是指利用數控機床的坐標系和運動控制來對工件空間坐標進行測量,以達到提高加工質量和傳動效率,節省檢測時間和測量成本的目的。為了切削高精度、嚙合性能優異的錐齒輪,需要采用精密的測量儀器對齒輪的齒距偏差和齒面誤差進行測量。本文將基于機電一體化系統,依據錐齒輪的齒距偏差和齒面誤差的誤差評定方法,進行錐齒輪的測量點路徑規劃,自動生成測量程序,滿足齒輪傳動的精度需求,提高傳動效率。

1.錐齒輪在機測量系統

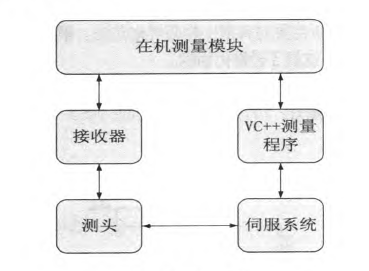

基于機電一體化傳動系統,錐齒輪在機測量系統采用數字控制嵌入個人計算機的模式,將運動控制卡PMAC與PC進行組合。這種組合能夠充分地保證數控系統的性能,而且軟件的通用性強,編程處理靈活。工業PC作為主控計算機,承擔人機交互的工作,可以做數據處理,實現圖像化交互,以便給下位機發送控制指令。上位機軟件采用VC++6.0開發,可操作性強。本論文開發錐齒輪在機測量系統模塊。在機測量系統的框架如圖1所示。

錐齒輪在機測量系統包含硬件部分和軟件部分。

圖l錐鹵輪在機測量系統

測頭和接收器是硬件部分的主要部件。本文采用通用五軸加工中心的OMP400三維觸發式測頭,0MP400測頭的直徑為40mm,長度為50mm,可以選配不同長度的測針,以測量不同大小規格的齒輪精度。OMP400測頭沿單一方向的重復定位精度為0.25um,該精度可以滿足國標所規定的齒輪精度的測量,另外測量速度范圍在10mIIl,min~l州min,在z軸方向上允許6mm的超程。該測頭采用360。紅外線傳輸方式,最大傳輸距離可達4m。選用OMI.2接收器來接收測頭所發出的紅外線,一旦接收器接收到信號,就會觸發系統的繼電器,系統將識別獲取該信號,并將x軸,Y軸,z軸編碼器的值記錄在一個數據庫中,這些值即為測量的實際坐標值。

圖二oMP4()(J=維觸發式刪頭

軟件部分:通過系統界面輸入錐齒輪的齒坯參數,結合錐齒輪齒面數學模型,根據誤差評定方法,進行齒距偏差和齒面誤差測量點規劃,并自動生成測量NC程序,將刀盤換上測頭,即可開始錐齒輪的在線測量。圖3為在機測量結構。

圖3在機測量結構

2.錐齒輪齒距偏差和齒面誤差

與標準漸開線圓柱齒輪不同,錐齒輪的齒面目前世界上并無標準的齒形可供參考,因此測量時需要提供的理論齒面量測數據包含齒面點位置Rlo舯和法向量N。o枷,其中(i,j)代表空間位置點列和行的序號。這兩個參數可由齒面數學模型獲得,其中齒面空間位置點誤差為實際齒面R。o∞與理論齒面RIom的空間位置點位置的差值;實際空間位置點位置R。“∞通過數控系統讀取x軸,Y軸,z軸的編碼器或者光柵尺的數據得到。實際齒面點位置向量減去理論齒面點位置向量就是齒面位置誤差。表達式如式(1):

將上式與齒面位置誤差法向量內積,就能得到齒面空間位置法向誤差:

一般以該齒面空間位置法向誤差作為評判齒面誤差的評定標準。

本文采用端面滾切法加工出來的錐齒輪的理論齒面位置和理論齒面法向量。測量離散點的理論空間坐標,本文將齒面劃分為5x7的網格,然后將齒面沿著軸截面進行投影,齒面網格點的坐標與實際齒輪齒面的坐標點滿足坐標旋轉投影變換公式(3):

為了求得網格節點的坐標值,得先求出四個頂點A(ZA,UA),B(ZB,UB),C(ZC,UC),D(ZD,UD)的值。A,B,C,D四個頂點為錐齒輪背錐,前錐,面錐,根錐的頂點。根據初始搖臺角和終止搖臺角的設定,可以求得A,B,C,D四點滿足的邊界條件,然后根據錐齒輪的節錐角,面錐角,根錐角求得四個頂點的坐標。根據這四個頂點的坐標利用網格平行等分關系,進行編程處理,可求得其他網格節點的坐標值(Z,U)。將網格節點的坐標值代入公式(4)中,構成非線性方程組,將這些公式通過MATLAB軟件來進行計算,利用fSolve函數,x=fSolve(@fsolvefunl,x0,options)求解非線性方程組,可以求得所要測量的理論齒面離散點的空間坐標值(X,Y,z)。通過這些坐標點來進行錐齒輪齒面誤差的測量。

3.開發測量系統

采用Vc++6.0軟件,基于開放式機電一體化系統,開發錐齒輪在機測量模塊。程序設計包含了以下模塊:

圖4在機測量模塊

1)數據存儲和輸入模塊,該模塊包含:開發輸入參數的界面,加工錐齒輪需要輸入齒輪形狀基本參數、齒坯參數、VC++程序、測量程序以及實際坐標值。通過在數控系統中建立一個VC++數據類Cdata—Stock來處理。

2)數值計算處理模塊。本文使用MATLAB軟件來完成錐齒輪端面滾切法加工的數學計算。將通用五軸加工中心x軸、Y軸、z軸、A軸、C軸的數學表達式和齒面測量點規劃的數學表達式編寫成.m文件,并.m文件導入到MATCOM軟件中,將由MATLAB生成的.m文件轉換為能由visual C++能識別的.h和.cpp格式文件。并將生成好的.h和.cpp格式文件放入到錐齒輪數控加工系統的vC++程序文件夾中,從而在Visual C++的環境下調用數學公式。

3)測量Nc程序生成模塊。根據數值計算處理模塊獲得的齒面誤差測量的坐標值和齒距偏差測量的坐標值,按x坐標值,Y坐標值,Z坐標值的格式將坐標值存儲到.txt文件中,然后系統通過讀取.txt中的坐標值,按照G31 X_Y_z-F-G01 z_的格式生成Nc測量程序。4)誤差分析模塊。由測頭碰觸將測得的錐齒輪的實際坐標值保留到.txt文件中,并將齒距偏差和齒面誤差評定的數學公式寫入到系統模塊中,通過讀取理論坐標值,實際坐標值,齒面法向量進行計算,最終通過畫圖以及文字的形式生成齒輪誤差分析的報告。下面的程序為獲得齒輪齒面檢測點數的VC++程序:bool CBmsDlg::GetTotalPoint(),,獲取齒輪齒面檢測點總數

{CStmoFile InyFile;

i f(!(m y F i l e.O p e n(s t r A d d P a t h,CFile::modeRead,NULL)))

{myFile.C10se();,,獲取程序的總段數,提示準備好

sc鋤f(ShIle,”;%d,%dfI,&i,&j);

m—MeasSigll.iMeasTo拓IlPoin仁i;

stri.Fomat(”%d1.,i);}

retIlnltrtle;}

經測量完的齒輪精度分析報告的界面顯示如圖6所示。

圖5錐齒輪在機測量界面

4.結束語

機電一體化系統將機械、電子與信息技術有機結合,以實現產品運行和生產過程整體最優化,如:機器人、數控機床和電子技術裝備的結合。本文通過研究錐齒輪的齒距偏差和齒面誤差的評定方法,規劃測量點路徑,并開發錐齒輪在機測量系統模塊,有效地解決了錐齒輪加工復雜、難以達到高精度的問題,基本滿足機械傳動裝置中高精度、低摩擦、極小回程誤差等要求。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息