摘要:該文以汽車、航空與航天領域對輕量化提出苛刻的要求為背景,系統介紹超強鋼板熱壓成形工藝及裝備,熱沖壓成形鍛壓設備朝著高效、節能、高可靠、高精度、智能化方向發展。

0 、引言

隨著汽車工業的快速發展,航空與航天領域對輕量化也提出苛刻的要求。選用像鎂鋁等輕合金、高強度鋼板是最直接的。采用超高強度鋼板來制造車身零件是同時實現車體輕量化和提高碰撞安全性的最好途徑。

尤其是超高強度汽車板在常溫下的變形范圍很窄,采用此法沖壓高強度汽車板時,沖壓過程中需要的沖壓力大且容易開裂,產生過量回彈。自從瑞典的Plannja公司提出“熱沖壓(Hot stamping)”這項技術并申請專利后,熱沖壓技術可以解決這兩個問題,同時可以使沖壓后的成品抗拉強度得到大幅度提高,該技術在汽車制造業逐漸得到廣泛的應用。液壓機是一種重要的成型加工機床,它以液體作為工作介質傳遞能量來實現各種壓力加工工藝,廣泛應用于航空航天、竣工、造船、核電和汽車等制造領域。液壓機在一定程度

上能反映出一個國家機械制造的水平,在國民經濟中起著重要作用。

單一車型大批量持續生產正被車型多樣化、中小批量生產所取代,鑒于以上原因,高強度板熱沖壓成形液壓機及生產線具有廣泛的市場前景。

1 、板材熱成形的技術原理及現狀

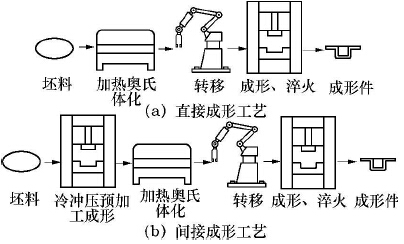

高強板及鈦合金熱成形的原理是將模具放在熱成形機中加熱,待模具溫度達到工藝要求時,將加熱到奧氏體溫度范圍的高強度鋼板放入模具中保溫,待溫度均勻后合模,保溫保壓;接著在保壓階段結束后,模具中布置的冷卻回路以一定冷卻速度對保壓狀態下的工件淬火冷卻,獲得超高強度沖壓件(組織為馬氏體,抗拉強度在1500MPa 甚至更高)的新型工藝。熱成形工藝分為直接成形工藝和間接成形工藝2種見圖1。

圖1 熱成形工藝圖

目前我國對于高強鋼板的成形,主要依靠引進國外的熱沖壓生產線。國際上熱沖壓生產線主要供應商有:德國SCHULER、瑞典AP&T、德國NEFF-Cartec、西班牙公司、英國諾芝公司等。

為了應對汽車制造商及其供應商對沖壓硬化零件的強勁需求,舒勒公司開發出了“ 壓力控制淬火”(PCH)技術,通過顯著增加接觸壓力并優化模具,舒勒公司已成功大幅度減少循環時間。

諾芝公司是英國諾芝集團旗下最大的子公司,是英國歷史最為悠久,技術實力最為雄厚的金屬成形機械制造企業。諾芝壓力機目前在中國的客戶企業主要包括中航工業昌河、成都、沈陽黎明等公司、北京星航機電設備廠、首都航天機械公司。昌飛的英國諾芝250噸熱成形壓力機見圖2。

圖2 昌飛的英國諾芝250 噸熱成形壓力機

金泰集團研制了中國首條自動化熱沖壓成形生產線,該設備突破了熱成型設備研制的諸多關鍵技術,填補了國內該類設備整機研制的空白。

應用尚處于起步階段,無錫藍力、天津鍛壓、合肥鍛壓等先后在國內推出了各自研發的熱壓成形機,由于其精密、高效節能等獨特的優勢,很快得到推廣應用,但與先進國家相比差距都很大。

2、 板材熱成形裝備主要研究內容及研發的裝備

1)主要研究內容

(1)設備合理傳動方案的確定。

通過實驗得出的材料熱物理性能和有限元分析技術,可通過計算仿真模擬獲得熱成型機的穩態/瞬態溫場的溫場分布及其變化情況,滿足其承受熱負荷的要求。考慮到熱成型機用壓力機與常規壓力機相比,其工作臺面大,合理布局其液壓缸或連桿數量與位置,使其滑塊具備良好的均勻變形、剛度及強度。

(2)高速液壓機柔性切換技術。

(3)熱成型設備實時溫場自動控制技術。鑒于高強度鋼板及鈦合金等熱成形時,對變形速度、壓力和位移精度控制要求高,因此必須是計算機智能控制技術應用于其中,并建立典型材料與不同形狀的工件的板材熱成形的工藝控制數據。無錫市藍力機床有限公司在國內推出了研發的熱壓成形機,由于其精密、高效節能等獨特的優勢,得到用戶的一致好評,見圖3。

2)研發裝備

(1)液壓系統主要配置:

①五缸三級結構;

②伺服電機直驅內嚙合齒輪泵;

③雙差動驅動加蓄勢器驅動;

④單獨的液壓墊控制系統、提高效率;

⑤軟起效應:伺服驅動器控制可以減少開模振動,系統發熱量減少,油溫穩定,延長模具和液壓系統的使用壽命,可為客戶節省了維護的費用。

圖3 無錫藍力8000kN 板材熱沖壓成形壓力機

(2)電液系統:

①上位機觸摸屏加伺服電機直接驅動油泵實現對壓力、速度的半閉環控制,實現對滑塊的驅動,速度轉換平穩,無振動及沖擊;

②通過壓力檢測傳感器與伺服電機形成閉環控制回路,線性度高,精度小于0.1MPa,提高了壓力精度;

③壓力通過觸摸屏設定,通過PLC程序控制,自動化程度高;

④滑塊和液壓墊采用直線位移傳感器進行檢測和控制;

⑤模具參數存取及模具自動識別系統。

(3)設備主要性能特點:

①滑塊快降速度:400~700mm/s,采用伺服柔性切換技術,減少沖擊,實現快降;

②工作速度:伺服泵控系統,提高速度,減少裝機功率;小噸位時可采用壓力分級,通過壓力分級工作速度可達100mm/s,提高效率;

③滑塊回程速度:300~600mm/s;

④差動控制方式,實現低裝機功率條件下的高⑤換模移動臺、模具夾緊器、模具參數存取、模具識別等功能減少換模時間。

3 、結論

依據制造業的發展趨勢,熱沖壓成形鍛壓設備朝著高效、節能、高可靠、高精度、智能化方向發展。為新材料、航空航天、機器人、低碳新能源等高新技術領域裝備及汽車、鐵路及電力裝備的設計制造提供綠色智能裝備。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com