摘要:為滿足不同型號發動機缸體制芯共線生產的要求,在分析整體組芯+整體浸涂工藝優缺點的基礎上,提出了分體組芯+分體浸涂,通過機器人和砂芯烘爐將整個制芯工序串聯起來的柔性化制芯工藝方案。介紹了自動化缸體制芯中心及工裝模具的柔性化/通用化設計要點,柔性自動化缸體制芯中心的投產運行為同行業缸體制芯中心的建設和改造提供了一個可以借鑒的案例。

關鍵詞:缸體;制芯;自動化;柔性

制芯是發動機缸體鑄造生產的關鍵工序,制芯工藝設計直接影響缸體鑄件的質量和生產效率【l-2]。隨著國家節能減排法規要求的不斷提升,車用發動機缸體尺寸設計得越來越小,壁厚越來越薄,為保證鑄件質量,對于形狀各異且壁薄的水套和油道砂芯通常需要采取不同的工藝措施,如芯撐、涂料和特種芯砂等【3】。目前許多缸體鑄造廠采用或考慮采用自動化制芯中心來保證砂芯的精度和生產效率【4】,如何讓自動化制芯中心滿足不同型號缸體鑄造工藝要求,使之具備生產柔性,研究缸體制芯工藝方案以及制芯中心設備配置,對自動化制芯中心的建設和改造具有重要意義。

1、缸體制芯工藝

1.1缸體砂芯組成

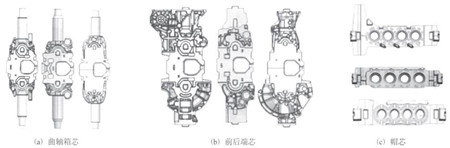

江鈴鑄造廠主要生產1.5~3.0 L排量的多種型號直列4缸柴油和汽油發動機缸體,缸體砂芯由曲軸箱芯、前后端芯、帽芯、水套芯和油道芯等組成。砂芯示意圖見圖1。

圖1缸體砂芯示意圖

1.2 制芯工藝方案

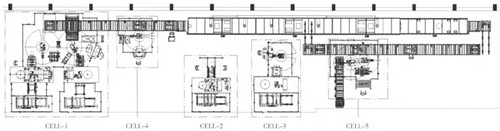

我廠20世紀90年代末從國外引進首條4J發動機缸體自動化制芯線(一箱兩件水平澆注工藝),該線采用整體組芯+整體浸涂方案,通過三臺機械手將工序串聯起來實現自動化生產。制芯工藝方案見圖2。

圖2 4J缸體自動化制芯工藝方案

整體組芯+整體浸涂設備單元由機械手、組芯臺穿梭機構、組芯夾具、注膠機和涂料槽組成。機械手抓取曲軸箱芯、端芯和帽芯放入組芯夾具;人工在組芯夾具上放入水套芯和油道芯,組芯夾具自動組芯;組芯臺穿梭至注膠工位注膠鎖芯;機械手抓取整體砂芯芯組浸涂、甩干,放入烘爐托盤烘干。相對來說,整體組芯+整體浸涂方案具有工藝流程簡單,設備占地面積小,工裝投入少等優點,但對于一些新型號含有復雜薄壁水套芯和油道芯的缸體,需要采取特殊的工藝措施來防止水套芯、油道芯變形開裂和燒結,如使用芯撐和特殊涂料等。這條整體組芯+整體浸涂方案的自動化制芯線則難以滿足此類特殊工藝要求。

2、制芯工藝柔性設計

2.1 柔性化制芯工藝方案

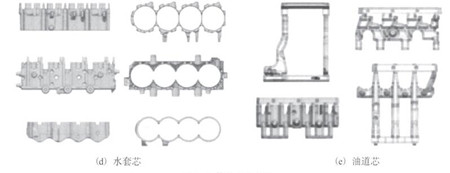

綜合分析各種缸體的工藝特性,我廠選擇了分體組芯+分體浸涂,通過機器人和砂芯烘爐將整個制芯工序串聯起來的柔性化制芯工藝方案作為新的制芯中心建設方案,見圖3。

圖3 柔性化制芯工藝方案

曲軸箱芯和前后端芯組成芯組、浸涂、烘干;水套芯和帽芯組成芯組、浸涂、烘干;油道芯單獨浸涂、烘干;所有砂芯共用烘爐,砂芯烘干出爐后人工放置芯撐或清除芯撐涂料等;最后將各芯組放人組芯夾具整體組芯。

2.2自動化制芯中心設備配置

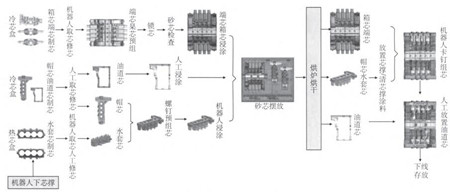

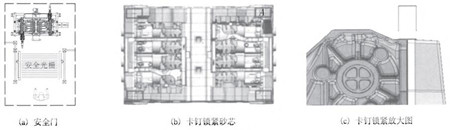

柔性自動化制芯中心設計上充分考慮了精益設計、人機工程、通用性和快速切換等因素,生產能力30套整芯/ll,定員10人。平面布置見圖4。

圖4柔性自動化制芯中心平面布置圖

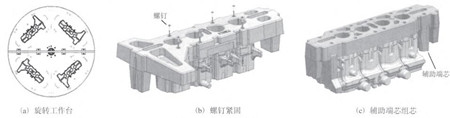

CELLl單元由一臺曲軸箱芯/端芯水平冷芯制芯機、一臺二次射砂鎖芯機、一臺取芯機器人、一臺取芯/浸涂機器人、一個涂料槽和一個砂芯檢查旋轉工作臺組成。

CELL2單元為一臺帽芯/油道芯水平冷芯制芯機。

CELL3單元由一臺水套芯熱芯制芯機、一臺取芯/下芯撐機器人和一個旋轉工作臺組成。

CELL4單元由一臺取芯/浸涂機器人、一個涂料槽和一個帽芯/水套芯組芯旋轉工作臺組成。

CELL5單元由一臺取芯機器人、一臺取芯/卡釘機器人和一個整體組芯工作臺組成。

3、柔性化/通用化設計要點

3.1 制芯中心柔性設計要點

CELLl單元。設備/模具規格按所有缸體砂芯的最大尺寸設計;機器人夾具考慮最大和最小砂芯尺寸通用化設計;砂芯檢查工位采用旋轉工作臺,兼備小砂芯人工組芯和封堵氣眼等功能;配備全自動換模機構順應柔性生產快速切換的要求。

CELL2和CELL3單元。帽芯和油道芯形狀、厚度相差較大,放在一起制芯適合選用水平分型冷芯工藝;不同缸體的水套芯各不相同,按最復雜的六開模以及機器人放芯撐的要求選用合適的制芯設備。

CELL4單元。從可靠性、成本和質量等因素綜合考慮,帽芯和水套芯組芯優選在旋轉工作臺上人工螺釘鎖緊方案。對于前后端有芯頭的水套芯采用增加輔助端芯方式組芯。見圖5。

圖5帽芯和水套芯組芯

CELL5單元。機器人整體組芯單元設置安全門,具備人工進入工作臺組合油道芯等其他小芯的功能。各芯組浸涂后由于砂芯結合面浸有涂料,所以整體組芯時芯組間的緊固不適合采用粘膠工藝,本方案選用機器人卡釘方式鎖緊端帽芯組,見圖6。

圖6機器人整體組芯單元

砂芯烘爐。砂芯烘爐是將整個自動化制芯工序串聯起來的關鍵設備。烘芯托盤采用通用化設計,油道芯隨爐懸掛烘干防止砂芯變形;砂芯出爐后在冷卻段設計兩個人工操作工位,具有清除芯撐涂料或放置芯撐等功能。

3.2模具通用化設計要點

模具通用化設計是通過砂芯布置、芯頭形狀和尺寸等工藝設計來實現機器人夾具、預組芯臺和烘爐托盤等工裝對不同產品的通用性。

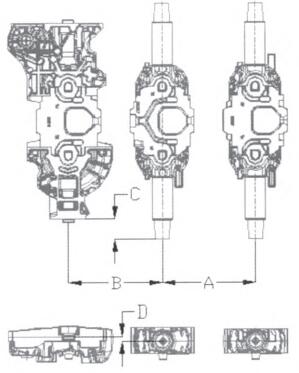

曲軸箱芯/端芯芯盒布置。為實現CELLl單元取芯機器人夾具通用,曲軸箱芯和端芯在模具中布置的相對位置,間距和高度差等尺寸需設計一致。見圖7。

圖7曲軸箱芯和端芯在芯盒中布置設計要求

曲軸箱芯/端芯芯頭設計。為實現取芯夾具通用,曲軸箱芯和端芯芯頭設計還需要與機器人夾具夾點的形狀、尺寸以及夾緊面角度相一致。見圖8。

圖8曲軸箱芯和端芯芯頭設計要求

為實現CELLl單元預組芯工作臺通用,端芯側面芯頭設計需要與預組芯臺托板有相同的角度以及相同的定位鍵形狀、尺寸和位置。見圖9。

圖9端芯側面芯頭設汁要求

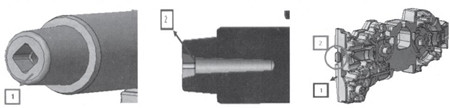

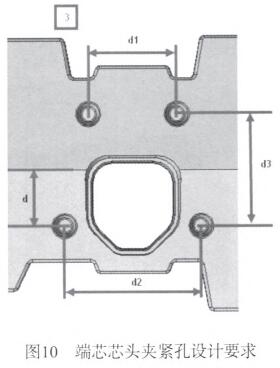

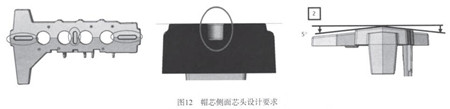

為實現CELLl單元取芯/浸涂機器人和CELL5單元組芯機器人夾具通用,端芯芯頭夾緊孔的設計需要有相同的位置、形狀和尺寸。見圖10。

藝流程相對復雜、生產線占地面積較大,工藝工裝設計需要考慮的細節較多。我廠柔性自動化缸體制芯中心的投產運行為同行業缸體制芯中心的建設和改造提供了一個可以借鑒的案例。

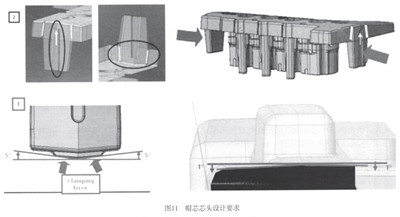

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com