回轉(zhuǎn)類工件加工誤差在機(jī)測量系統(tǒng)

2017-12-8 來源: 上海大學(xué) 機(jī)械自動(dòng)化及機(jī)器人重點(diǎn) 作者:王為東 沈南燕 吳耀贊 喻志響

摘 要 :針對回轉(zhuǎn)類工件輪廓加工誤差檢測,開發(fā)了一套用于數(shù)控車銑復(fù)合加工中心的在機(jī)測量系統(tǒng)。利用接觸式測頭,讀取數(shù)控機(jī)床各軸坐標(biāo)值獲取測量數(shù)據(jù)并由以太網(wǎng)上傳至上位機(jī),配合誤差評定算法及相關(guān)軟件,實(shí)現(xiàn)了回轉(zhuǎn)類工件尺寸、圓度、圓柱度及同軸度的在機(jī)檢測。介紹了測量系統(tǒng)的硬件組成、軟件開發(fā)及驗(yàn)證實(shí)驗(yàn)結(jié)果。在機(jī)檢測結(jié)果可以反饋至數(shù)控系統(tǒng)用以補(bǔ)償加工誤差,也可通過車間局域網(wǎng)上傳至車間層用于生產(chǎn)管理,因此該系統(tǒng)在大批量、無人化生產(chǎn)中具有良好的應(yīng)用價(jià)值。

關(guān)鍵詞 : 回轉(zhuǎn)類工件 接觸式測頭 圓度 誤差評定

機(jī)械加工是先進(jìn)制造技術(shù)的基層作業(yè),是先進(jìn)制造系統(tǒng)中最基本最活躍的環(huán)節(jié),其基本目標(biāo)是在低成本、高生產(chǎn)率的條件下保證產(chǎn)品的質(zhì)量[1]。但在目前的數(shù)控車床加工過程中,零件加工精度的檢測主要是采用傳統(tǒng)的手工測量和離線檢測方法,包括回轉(zhuǎn)軸線法、三點(diǎn)法、投影法等。這些方法都需要將工件轉(zhuǎn)移到專門的夾具里用專門的測量儀或千分表、卡尺進(jìn)行測量,顯然這些測量方式需要二次定位與裝夾,不僅效率低,還會(huì)產(chǎn)生二次定位誤差,越來越不能滿足車間快速加工生產(chǎn)的需要[2]。

如果能把車床和合適的檢測儀器有機(jī)結(jié)合起來,這樣車床不僅可以用于工件加工,而且可以直接對剛加工完成的工件進(jìn)行尺寸測量,再利用 CNC 系統(tǒng)的通訊功能,就可以直接通過上位機(jī)實(shí)現(xiàn)對工件輪廓誤差的評定。通過這種方法不僅可以有效避免二次裝夾誤差,提高測量精度,解決離線零件檢測中的費(fèi)時(shí)費(fèi)力問題,而且可以擴(kuò)大車床的使用范圍,具有很好的應(yīng)用價(jià)值[3]。

因此,針對以上問題,本文圍繞回轉(zhuǎn)型零件的輪廓檢測,在數(shù)控車銑復(fù)合加工中心上展開了在機(jī)檢測系統(tǒng)的研究。通過集成在機(jī)測量系統(tǒng),實(shí)現(xiàn)對回轉(zhuǎn)型工件輪廓的方便快捷的測量和評定。

1 、在機(jī)測量系統(tǒng)的構(gòu)建

數(shù)控系統(tǒng)本身并不具有測量和誤差評定的能力,要實(shí)現(xiàn)輪廓的在機(jī)測量,必須在數(shù)控機(jī)床本身能力的基礎(chǔ)上,集成具有測量能力的裝置,并開發(fā)具有誤差評定功能的軟件。因此,有效的系統(tǒng)集成是實(shí)現(xiàn)在機(jī)輪廓測量的關(guān)鍵。如圖 1 所示,在 HTC50100車銑復(fù)合加工中心上集成了 Marposs 接觸式在線測量裝置,采用以太網(wǎng)經(jīng)由無線路由器實(shí)現(xiàn)上位機(jī)和數(shù)控系統(tǒng)的連接與通訊。

圖 1 在線測量系統(tǒng)組成

1.1 在線測量裝置與數(shù)控系統(tǒng)的集成

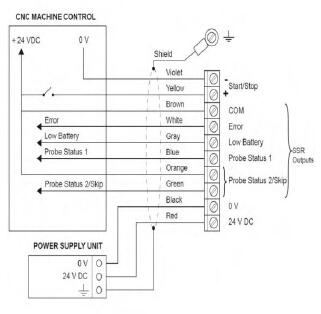

本次試驗(yàn)使用的測量裝置為 Marposs E83L 加工中心專用觸發(fā)式測量系統(tǒng)[4],主要由信號發(fā)射器、測頭和信號接收器組成。其中信號發(fā)射器和測頭作為刀具裝在刀塔上,發(fā)射器和接收器之間通過紅外傳輸?shù)姆绞竭B接。接收器接收發(fā)射器發(fā)射的紅外信號,并傳送給 CNC 系統(tǒng),同時(shí)通過指示燈的變化,顯示測量系統(tǒng)當(dāng)前狀態(tài)。例如:若程序運(yùn)行有問題,“Error”指示燈會(huì)閃爍;當(dāng)其接收到觸碰號時(shí),“Probe Status”指示燈會(huì)閃爍等[5]。可以根據(jù)指示燈的狀態(tài),判斷測量系統(tǒng)的工作情況,并合理的處理異常情況,信號接收器與 CNC 系統(tǒng)具體接線如圖 2 所示。

圖 2 信號接收器與數(shù)控機(jī)床的接線圖

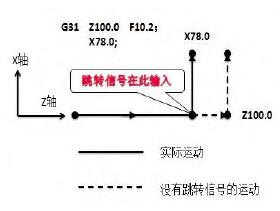

在實(shí)現(xiàn)程序跳轉(zhuǎn)時(shí),利用的是 FANUC 數(shù)控系統(tǒng)的高速跳轉(zhuǎn)指令,即 G31 指令。該指令通常只用于測量功能,需要外部輸入信號,輸入信號地址是X4.7。G31 執(zhí)行過程中如果沒有 SKIP 信號則和G01 完全一樣,如果在執(zhí)行過程中 SKIP 信號置“1”,則在 SKIP 信號置“1”的位置清除剩余運(yùn)動(dòng)量,直接執(zhí)行下一個(gè)程序段。在 SKIP 信號置“1”時(shí),進(jìn)給軸的坐標(biāo)值會(huì)儲存在系統(tǒng)變量中,供測量宏程序計(jì)算使用。本研究中當(dāng)測頭觸碰到工件后,信號接收器就可以將觸碰信號傳送給 CNC 系統(tǒng),以實(shí)現(xiàn)程序跳轉(zhuǎn)。圖 3 所示為跳轉(zhuǎn)功能示意圖。

圖 3 G31 跳轉(zhuǎn)功能示意圖

1.2 上位機(jī)與數(shù)控系統(tǒng)的集成

隨著科技的發(fā)展,數(shù)控系統(tǒng)也得到了進(jìn)一步的完善。現(xiàn)在數(shù)控系統(tǒng)不僅具有通信功能,能夠通過以太網(wǎng)實(shí)現(xiàn)與上位機(jī)連接,而且為用戶提供了許多工具包和函數(shù)庫,供用戶更好的開發(fā)和使用。

本次試驗(yàn)通過以太網(wǎng)實(shí)現(xiàn)上位機(jī)與數(shù)控系統(tǒng)的集成,然后利用 FANUC 系統(tǒng)提供的 focas 函數(shù)庫cnc_download3(unsigned short Flib Hndl, long *length, char *data)以及 cnc_rdmacro(unsigned short Flib Hndl, short number, short length, ODBM *macro)函數(shù),實(shí)現(xiàn)對數(shù)控系統(tǒng)內(nèi)存中宏變量的讀寫,進(jìn)而通過上位機(jī)軟件對工件輪廓作出評價(jià)。

2 、輪廓檢測的實(shí)現(xiàn)

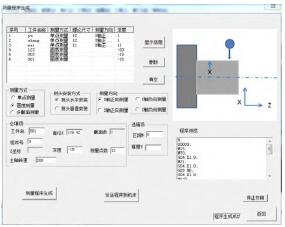

要實(shí)現(xiàn)回轉(zhuǎn)型零件的輪廓檢測,不僅僅需要硬件的投入,也要軟件的支撐。本次試驗(yàn)所使用的軟件主要是基于 VC 平臺開發(fā)的,其中評定算法是利用 Matlab 語言編寫并編譯成 COM 組件,發(fā)布后供上位機(jī)軟件調(diào)用。軟件功能組成如圖 4 所示。檢測軟件主要分為三個(gè)模塊,即數(shù)控程序生成模塊、數(shù)據(jù)采集模塊以及輪廓誤差評定模塊。

圖 4 輪廓在機(jī)檢測軟件界面

2.1 測量程序生成模塊

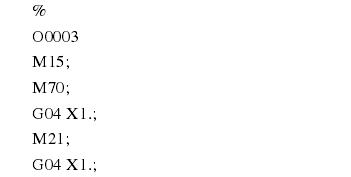

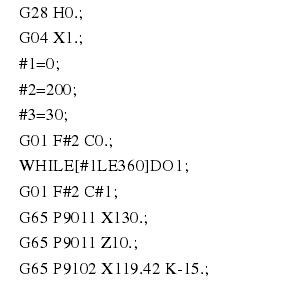

數(shù)控程序生成模塊主要用于生成實(shí)現(xiàn)在機(jī)測量的數(shù)控程序,并通過以太網(wǎng)下載到數(shù)控系統(tǒng)。這里采用靈活方便、易于操作的數(shù)控宏程序編程,實(shí)現(xiàn)輪廓測量中的簡單算術(shù)運(yùn)算、邏輯控制功能[6]。例如,圓度循環(huán)測量的宏程序:

其中 M71/M70 為測頭系統(tǒng)的開關(guān)指令,M70為開;M21 為由車銑床狀態(tài)轉(zhuǎn)換,這是因?yàn)閳A度評定需要在工件圓周上均勻選取 12 個(gè)點(diǎn),C 軸必須可以精確轉(zhuǎn)到指定角度,故應(yīng)在銑床狀態(tài)下進(jìn)行;然后是循環(huán)測量,其中 P9011 為安全移動(dòng)宏程序,P9102 為 X 軸方向單一測量宏程序,我們只需輸入必要參數(shù),即可實(shí)現(xiàn)我們理想的運(yùn)動(dòng)軌跡和要求。測量程序在上位機(jī)中生成界面如圖 5 所示。

圖 5 測量程序生成模塊

2.2 數(shù)據(jù)采集模塊

數(shù)據(jù)采集模塊負(fù)責(zé)對數(shù)控系統(tǒng)宏變量的讀取和設(shè)置,采集并保存測頭觸碰工件時(shí)工件尺寸。為此我們利用 FANUC 系統(tǒng)提供的 focas 函數(shù)庫,在上位機(jī)中基于 VC 平臺開發(fā)了一個(gè)數(shù)據(jù)采集模塊,利用focas 函 數(shù) 庫 中 cnc_download3(unsigned short Flib Hndl, long *length, char *data) 以 及cnc_rdmacro(unsigned short Flib Hndl, short number, short length, ODBM *macro)函數(shù)實(shí)現(xiàn)對數(shù)控系統(tǒng)內(nèi)存中宏變量的讀寫訪問,最后保存在數(shù)據(jù)庫中,以便進(jìn)行處理。具體界面如圖 6 所示

圖 6 數(shù)據(jù)采集模塊

2.3 輪廓誤差評定模塊

輪廓誤差評定模塊負(fù)責(zé)對采集的數(shù)據(jù)分析處理并做出評定,實(shí)現(xiàn)對回轉(zhuǎn)型零件輪廓的在機(jī)檢測。為此我們基于 VC 和 Maltab 平臺開發(fā)了一個(gè)輪廓誤差評定模塊,用于評定零件的輪廓誤差[7]。具體過程是首先利用 Matlab 完成圓度、圓柱度、圓錐度等評估算法程序的編寫并編譯成 COM 組件,然后利用 VC 調(diào)用編譯好的 COM 組件完成計(jì)算和評估。圖 7 為零件輪廓誤差評定界面。

圖 7 輪廓誤差評定模塊

3 、在機(jī)輪廓檢測的誤差分析

在機(jī)輪廓檢測系統(tǒng)雖然有效的避免了二次裝夾帶來的誤差,但也不可避免的引入了機(jī)床、測量裝置等硬件的系統(tǒng)誤差,因此,采取有效的方式減少這些誤差才是保證在線輪廓檢測準(zhǔn)確性的有效途徑[8]。

影響在機(jī)測量精度的主要包括機(jī)床幾何誤差、測頭安裝誤差、測頭系統(tǒng)誤差[9]。首先,對于機(jī)床幾何誤差是由制造、安裝不善產(chǎn)生的機(jī)床導(dǎo)軌誤差、運(yùn)動(dòng)部件誤差、導(dǎo)軌間位置誤差等因素綜合影響的,它直接影響著機(jī)床坐標(biāo)系統(tǒng)的精度,是影響在機(jī)測量精度的一個(gè)重要因素,這部分誤差主要由機(jī)床本身決定;對于測頭安裝誤差,這是影響測量精度最大的可控因素,因?yàn)闇y頭是人為地裝夾在刀塔上的,所以為了最大限度的減小測頭安裝誤差的影響,一方面,我們在對刀后,會(huì)用千分表校正測頭位置,使測頭和測桿盡量和 Z 軸重合,另一方面,在執(zhí)行測量程序前,我們會(huì)先運(yùn)行標(biāo)定程序,這是由于千分表校正后仍會(huì)有誤差存在,通過標(biāo)定程序可以把這些微小誤差測量出來,并保存在固定的宏變量里,當(dāng)執(zhí)行測量程序時(shí),再通過調(diào)用這些宏變量將誤差消除掉;對于測頭系統(tǒng)誤差,這是由其測量原理決定的,由于本測量裝置是觸發(fā)式的,當(dāng)測頭觸碰工件后會(huì)有一定的預(yù)行程,因此,必須保證使每次測量時(shí)預(yù)行程是相等的,所以標(biāo)定和測量程序中當(dāng)測頭觸碰工件時(shí)必須具有相同的速度,以減小測頭系統(tǒng)誤差的影響。

4 、實(shí)例分析

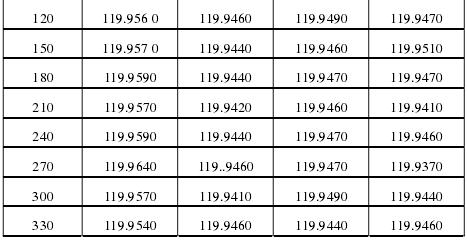

為了驗(yàn)證在機(jī)輪廓測量的可行性,我們基于以上設(shè)施,設(shè)計(jì)了如下的車削加工及在線測量實(shí)驗(yàn):首先在車床狀態(tài)下對工件進(jìn)行外圓切削,然后在工件圓柱表面上等間距地取四個(gè)截面,并在銑床狀態(tài)下進(jìn)行輪廓測量。通過使用上位機(jī)中的測量程序生成模塊生成測量宏程序,并由以太網(wǎng)下載到數(shù)控系統(tǒng)內(nèi)。工件每轉(zhuǎn) 30°測量 1 次,通過上位機(jī)軟件采集和保存測量結(jié)果。程序運(yùn)行完畢,所得的測量結(jié)果表 1 所示。

表 1 測量結(jié)果

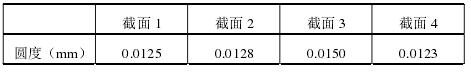

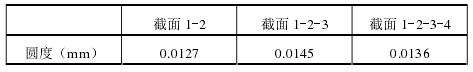

對于以上保存的數(shù)據(jù),直接調(diào)用輪廓誤差評定模塊進(jìn)行處理,結(jié)果如下:

表 2 圓度誤差評定結(jié)果

表 3 圓柱度誤差評定結(jié)果

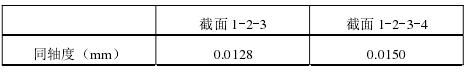

表 4 同軸度誤差評定結(jié)果

5 、 結(jié)語

通過在車銑復(fù)合加工中心上集成在線測量技術(shù),實(shí)現(xiàn)了對回轉(zhuǎn)型工件輪廓的在機(jī)測量。雖然文中只是針對圓柱型工件進(jìn)行的輪廓形狀誤差評定,但相似的測量過程,配合不同的輪廓誤差評定方法,還可以推廣應(yīng)用在凸輪等具有非圓曲線工件的輪廓檢測中。相比于離線測量,在機(jī)輪廓測量不僅能夠避免二次裝夾帶來的誤差,提高測量效率,檢測結(jié)果還可以快速反饋至數(shù)控系統(tǒng)用以補(bǔ)償加工誤差,或者上傳至車間層用于生產(chǎn)管理,有利于構(gòu)建無人化、自動(dòng)化生產(chǎn)車間。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別