五軸聯動立式磨床幾何誤差靈敏度研究

2018-6-14 來源:轉載 作者:陳浩冉,胡澤啟,秦訓鵬,鄒捷

摘要: 以一臺五軸聯動立式磨床為例,提出了一種分析幾何誤差靈敏度的方法。基于多體系統理論和齊次坐標變換建立了五軸聯動立式磨床的 33 項幾何誤差模型,利用求導的方式給出了幾何誤差靈敏度分析的數學模型。并根據該模型找出了關鍵幾何誤差,研究了關鍵幾何誤差的靈敏度系數隨平移軸運動的變化規律,研究結果為精密機床改進設計和誤差的實時補償提供了理論依據。

關鍵詞: 五軸聯動立式磨床; 幾何誤差; 靈敏度分析; 平移軸運動

0、 前言

機床作為精密零件加工的基礎設備,其精度要求不斷提高。在機床、夾具、刀具以及工件組成的工藝系統中,機床精度的高低是影響零件加工誤差產生的主要因素,而加工誤差是由機床各類誤差耦合作用造成的。因此,建立準確的綜合誤差模型,定量分析各項誤差對機床加工誤差的影響程度是機床設計和改造過程中的重要內容,它對于提高我國機床研發水平具有重大現實意義。

在影響機床加工誤差的各類誤差中,幾何誤差和熱變形誤差約占總誤差的 45% ~ 65%,而熱變形誤差受外界影響較大,不易控制,因此,機床各部件幾何誤差是精密機床設計和改造中的主要研究對象。目前,國內外很多學者對機床幾何誤差建模理論做了深入的研究,先后有三角關系模型、矢量模型、解析二次型模型、變分模型、剛體運動學模型、D-H 模型、神經網絡模型和多體系統模型等。其中,多體系統模型是對一般復雜機械系統的完整抽象和有效描述,是如今分析和研究機床誤差的最優模型。POTT等人在簡化矢力法的基礎上分析了一種并聯機構的運動靈敏度,并通過實例 linapod 驗證了該方法的準確性。楊強等人應用差分法定量地分析了一種五自由度并聯機構各個誤差源對機構運動精度的靈敏度,為該機構的優化設計提供了理論的基礎。程剛等人通過歸一化處理描述了 3-RPS 并聯機構可達空間中各誤差的靈敏度,并在統計意義的基礎上提出了一種新的靈敏度系數模型。黃強等人針對滾齒機 YK3610的眾多誤差來源,詳細闡述了機床敏感誤差辨識方法、步驟和關鍵點。程強等人基于多體系統理論建立了一臺四軸數控機床的幾何誤差模型,并利用矩陣微分法構建了該機床的誤差敏感度分析模型,通過分析和計算最終識別出了對機床加工精度影響較大的主要幾何誤差。黃強等人建立了運動條件下的機床運動誤差模型,分析了機床的動態敏感性并建立了機床動態精度預測模型。上述學者已經取得了一定的成果,但是大部分研究工作都是針對并聯機構進行的,而且在對機床誤差靈敏度進行分析時,都是針對某一點的誤差靈敏度,沒有對其的變化規律進行深入研究。

據此,本文作者基于多體系統理論,結合齊次坐標變換的方法建立五軸聯動立式磨床的幾何誤差模型,并對各項誤差分量進行靈敏度分析,然后根據分析結果,重點對關鍵幾何誤差項靈敏度系數隨機床平移軸運動的變化規律進行了研究,為精密機床的后續調試與誤差的實時補償提供了理論依據。

1、 五軸聯動立式磨床幾何誤差分析

1. 1 機床模型簡介

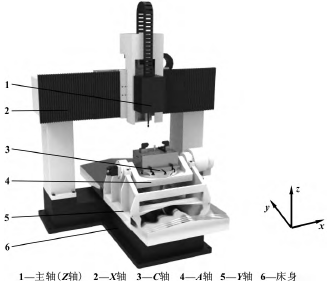

五軸聯動立式磨床是一臺典型工作臺雙回轉型五軸機床,具有磨削精度高、加工效率高、占地面積小、自動化程度高等優點。同時,五軸聯動可使刀具相對于工件表面可處于最有效的磨削狀態,從而達到復雜曲面精密加工的目的,圖 1 為其結構示意圖。五軸聯動立式磨床由床身,刀具,3 個平移軸 ( X、Y、Z) 和 2 個旋轉軸 ( A,C) 組成。其中刀具安裝在 Z軸上,C 軸上放置被加工工件。根據設計要求,其技術參數如表 1 所示。

圖 1 五軸聯動立式磨床結構簡圖

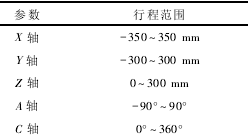

表 1 五軸聯動立式磨床技術參數

1. 2 幾何誤差分析

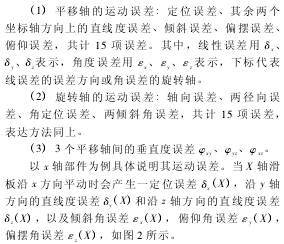

五軸聯動立式磨床幾何誤差包括工件裝夾誤差、刀具安裝和磨損誤差、運動軸的運動誤差、運動軸的位置誤差等。考慮到工件和刀具分別固定在 C 軸和 Z軸上,其引起的誤差很小,因此重點考慮影響較大的運動誤差和位置誤差。結合 GB/T20957. 2-2007-《精密加工中心檢驗條件》對立式機床幾何誤差檢驗項的要求,文中主要考慮以下 33 項誤差:

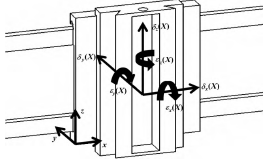

圖 2 移動軸的幾何誤差

2 、機床幾何誤差模型的建立

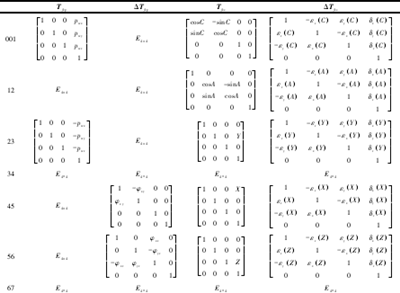

2. 1 拓撲結構與變換矩陣

以工件為 0 體,按照機床各體間的相鄰關系順序進行編號,五軸聯動立式磨床的拓撲結構如圖 3 所示。

表 2 相鄰體間的齊次坐標變換矩陣

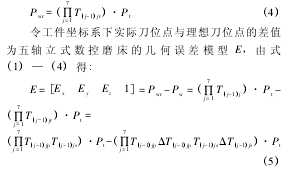

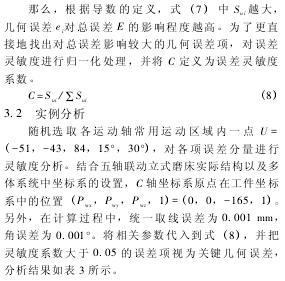

2. 2 幾何誤差模型

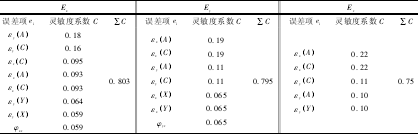

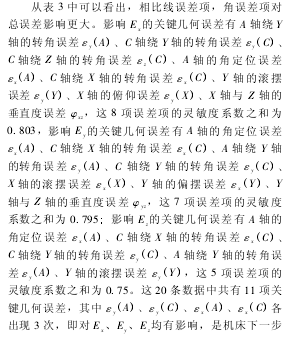

表 3 誤差靈敏度分析結果

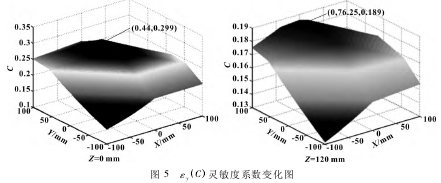

化規律和最大值出現的位置,但是使最大值 的 大 小發生了變化。

4 、結論

來源:武漢理工大學汽車工程學院,現代汽車零部件技術湖北省重點實驗室,武漢華中數控股份有限公司,湖北武漢

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com