淺析牛頭刨床的雙向刨削結構設計

2016-9-6 來源:新余鋼鐵集團第一設備檢修廠 作者:劉 艷 劉 梅

摘 要:傳統的牛頭刨床因其回程為空行程,切削速度和切削力均不恒定,故切削效率低,加工精度不高。本次設計對牛頭刨床的刀架進行改進,并用液壓驅動,可以實現刨床的雙向、勻速刨削加工,提高加工效率和精度。

關鍵詞: 牛頭刨床; 雙向刨削; 液壓; 平穩

0、引言

在實際生產中,刨削加工所占比重逐漸減少,主要因為傳統的牛頭刨床回程為空行程,耗時耗能。經過作者改進后的刀架結構依然利用原有刀具技術實現雙向加工,有效地避免了回程時的浪費,在原有基礎上效率提高1 倍以上。此時傳統牛頭刨床采用的具有慢進快退的滑塊搖桿機構已不再適合,經對比研究,作者采用改進后液壓系統提供動力,降低油溫,減小換向沖擊,實現了勻速、恒力的刨削加工,降低能耗,給社會帶來良好的經濟效益。

本設計主要有兩大創新點:①在刀具不做較大改進,使用現有刀具技術的情況下,改變刀架結構,在刀架的兩測各裝1把刨刀,實現雙向刨削加工。②采用液壓傳動,平穩換向,為加工提供了穩定、勻速的切削環境。

1、刀架的雙面創新設計

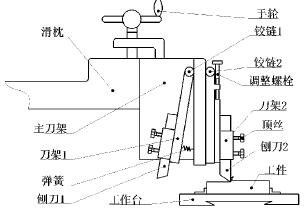

在刨刀刀架兩側各裝1 把刨刀,雙刀交替工作,王鳳蘭等[1] 曾設計出雙向刨削刀架,但這種刀架設計只是簡單實現雙刀的交替式刨削,兩刀的相對位置無法調節,交替刨削中兩刀受力不等,刨削深度較大的刨刀磨損更快,影響工件表面質量和加工穩定性;凸輪機構抬刀結構復雜。設計思路如圖1所示。

圖1 雙向刨削牛頭刨床刀架設計方案

本設計中兩刀架分別采用鉸鏈連接,獨立交替工作。進程中刀架2 背面與主刀架完全貼合,鉸鏈受力較小,工作更加穩定。刀架1 由彈簧彈起,結構簡單且不劃傷工件表面。同理:回程中刨刀1 工作,刨刀2 由彈簧彈起,兩刀獨立交替實現連續刨削加工。

調整螺栓可以單獨調節刀架2 的升降。在刀具安裝時取下彈簧,兩刀安裝緊固后,使之背部完全與主刀架貼合,通過調整螺栓微調刀架2 的高度,使兩刀保持相等高度。

2、液壓雙向驅動

不管是滑塊搖桿機構,還是其他四桿機構的演化形式,都不能把電機的旋轉運動轉化為平穩、勻速的直線往復運動。齒輪齒條機構雖可以實現,但由于刨削加工切削沖擊力很大,即使采用巨型齒也很難保證長期穩定的運行。由于嚙合間隙的存在,在換向時對齒牙也有一定的損害,若采用斜齒輪,雖可有效減少嚙合間隙,減少震動,但生產成本會大大增加。綜合對比分析:液壓系統是較好的選擇,在目前的刨床中也有較多使用。不僅可以實現勻速、穩定的直線往復運動,而且結構簡單、經濟。

本次雙向刨削機構設計,由液壓傳動,實現雙向恒力運動,達到無極變速的效果,擴寬了調速范圍,并對油路進行改進設計,平穩換向。

據調查,B690 等液壓牛頭刨床存在油溫高,換向沖擊大等缺點。本方案設計采用容積調速,最大限度地減少了能量損失,降低了油溫;消除了過高的背壓,換向瞬間油泵改變流量大小,減少了水錘現象,從而減小了換向沖擊。

在工作進程中,要注意以下問題:①液壓變量泵的換向要迅速,能減少能量損失。②各個滑閥須至極限位置,否則易出現故障。③封閉式油路一旦進入空氣不易排出,須有排氣裝置。④操縱閥、開停制動閥、安全閥等最好集中在一個操縱版上。⑤開停制動閥的最大流量為變量泵的最大排油量,操縱閥的最大流量為齒輪泵的最大排油量,行程閥及順序閥的最大流量為變量泵公稱流量。

3、結語

雙向刨削牛頭刨床的創新設計方案對刀架和液壓油路進行改進,較為全面地闡述了本次設計思路,為雙向牛頭刨床的設計制造提供了新的思路和理論依據。實現了牛頭刨床的高效、節能、平穩加工,一旦投入生產使用,可節省大量能源,帶來良好社會效益。

參考文獻:

[1] 王鳳蘭,沙玉章. 雙向刨削牛頭刨床的機構創新設計[J]. 機械設計,2007(11).

[2] 左健民. 液壓與氣壓傳動[ M]. 北京:機械工業出版社,2011(6).

[3] 韓慧仙. 液壓系統裝配與調試[ M]. 北京:北京理工大學出版社,2011(7).

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com