集成旋轉(zhuǎn)漲刀油缸的開發(fā)應(yīng)用

2018-1-8 來源:廣西玉柴機器股份有限公司 作者:陳 隆

【摘要】: 旋轉(zhuǎn)場合應(yīng)用的油缸為了保證旋轉(zhuǎn)的狀態(tài)而采用的密封方式一般為間隙密封方式,間隙密封是一種最簡單而應(yīng)用廣泛的密封方法。它依靠相對運動零件配合面間的微小間隙來防止泄漏。由于配合面存在微小間隙,所以需要達到防止泄漏,也是技術(shù)難點之一。本文從在壓力場合下,利用的間隙密封技術(shù)結(jié)合聚四氟乙烯密封材料密封案例應(yīng)用于精密的控制場合,開發(fā)出集成旋轉(zhuǎn)漲刀油缸應(yīng)用。突破了多方面的技術(shù)瓶頸,具有典型的借鑒意義。

【 關(guān)鍵詞】: 間隙密封技術(shù); 集成旋轉(zhuǎn)漲刀油缸; 聚四氟乙烯; 熱效應(yīng)

1.引言

間隙密封是一種最簡單而應(yīng)用廣泛的密封方法。其優(yōu)點為,具有自潤滑特性、無需密封件,不易磨損等特點。但是間隙密封難以完全消除泄漏,零件加工精度要求高,應(yīng)用的場合也受到很大的限制,主要利用在液壓閥組方面居多,但在一些壓力較高、高端精密的場合很少推廣利用間密封的技術(shù)案例。本文從生產(chǎn)現(xiàn)場珩磨設(shè)備應(yīng)用的旋轉(zhuǎn)漲刀油缸存在設(shè)計缺陷方面進行分析探索,結(jié)合了間隙密封技術(shù)與聚四氟乙烯密封材料在旋轉(zhuǎn)壓力場合進行密封的典型案例,具有推廣價值。

2.原設(shè)計的旋轉(zhuǎn)漲刀油缸缺陷分析

我們使用的珩磨設(shè)備為珩磨柴油機氣缸體缸套底孔的精密設(shè)備。由于原設(shè)計的旋轉(zhuǎn)漲刀油缸存在設(shè)計缺陷,導(dǎo)致珩磨加工氣缸體缸套底孔時經(jīng)常產(chǎn)生表面粗糙度、圓柱度或圓度超差,主要缺陷主要從以下幾方面進行分析。

2.1 旋轉(zhuǎn)漲刀油缸的分體結(jié)構(gòu)分析

旋轉(zhuǎn)漲刀油缸為分體結(jié)構(gòu),液壓控制腔及壓縮氣體通道腔獨立設(shè)計,如圖1 所示。其內(nèi)部分體旋轉(zhuǎn)結(jié)構(gòu)分為三層,由里向外分別是旋轉(zhuǎn)芯軸、芯軸浮動軸套、旋轉(zhuǎn)芯軸安裝套。芯軸浮動軸套通過銷釘浮動固定在芯軸安裝套上,當(dāng)旋轉(zhuǎn)芯軸旋轉(zhuǎn)時,芯軸浮動軸套可以在徑向圓周上產(chǎn)生一定的微量移動。芯軸浮動軸套與芯軸安裝套為非旋轉(zhuǎn)件,旋轉(zhuǎn)芯軸為旋轉(zhuǎn)件。氣體介質(zhì)進入珩磨頭的旋轉(zhuǎn)與非旋轉(zhuǎn)結(jié)構(gòu)密封采用橡膠O 型密封件密封,密封件安裝在旋轉(zhuǎn)芯軸上,并作用于相對股固定且有一定微量浮動的軸套孔密封,為孔用動密封。致使O 型密封件與密封軸套均是易損件,磨損形式為接觸磨損。

分體式結(jié)構(gòu)的旋轉(zhuǎn)漲刀油缸,在結(jié)構(gòu)上零件數(shù)量多,各零件的配合精度要求非常高,維修過程若頻繁更換密封件后,精度難以保證。另一方面較多零件的結(jié)構(gòu)和浮動的轉(zhuǎn)芯軸軸套,在油缸旋轉(zhuǎn)傳動時,振動較大,這些振動會轉(zhuǎn)移到珩磨頭,不僅導(dǎo)致珩磨機體缸孔的粗糙度下降,對體缸孔的圓柱度和圓度精度影響也非常大,經(jīng)常出現(xiàn)缸孔錐度和橢圓而精度超差。珩磨氣缸體缸孔采用的是缸孔自動導(dǎo)向珩磨工藝,若旋轉(zhuǎn)油缸振動越大,對珩磨頭的外圓精度尺寸導(dǎo)向性要求也非常高。在我們的生產(chǎn)實踐中,也經(jīng)常出現(xiàn)從廠家磨回來的珩磨頭能磨得出合格產(chǎn)品的只有30% 左右,無形中影響了生產(chǎn)和增加操作者的工作量,還產(chǎn)生了磨削成本的過度浪費。

2.2 旋轉(zhuǎn)漲刀油缸內(nèi)置漲刀功能分析

原設(shè)計的旋轉(zhuǎn)漲刀油缸具有漲刀功能,使用液壓控制漲刀。漲刀機構(gòu)設(shè)置在旋轉(zhuǎn)漲刀油缸的旋轉(zhuǎn)芯軸內(nèi),液壓油進入旋轉(zhuǎn)芯軸上的漲刀機構(gòu)(漲刀活塞)也一樣存在上述的旋轉(zhuǎn)體與非旋轉(zhuǎn)體的密封結(jié)構(gòu),也是采用丁腈橡膠O 型密封件密封,與壓縮空氣結(jié)構(gòu)一樣,密封件安裝在旋轉(zhuǎn)芯軸上,并作用于相對固定且有一定微量浮動的軸套孔密封,為孔用動密封,同樣磨損形式為接觸磨損。

2.3 旋轉(zhuǎn)漲刀油缸的密封材料性能分析

原設(shè)計的旋轉(zhuǎn)漲刀油缸的分體結(jié)構(gòu)及漲刀功能結(jié)構(gòu)中,均采用了丁腈橡膠O 型密封件密封。丁腈橡膠(NBR)O 型密封圈密封,是丁二烯和丙烯腈共聚合成橡膠。丁腈橡膠的動靜摩擦系數(shù)1.5μ,摩擦系數(shù)和磨損均隨載荷的增加而降低。在較低載荷時,丁腈橡肢表現(xiàn)為滯后摩擦; 在較高載荷時,表現(xiàn)為粘著摩擦。干摩擦條件下,丁腈橡膠的摩擦系數(shù)隨轉(zhuǎn)速的增加先減少再增加,主要磨損機理為粘著磨損; 原油潤滑條件下丁腈橡膠的摩擦系數(shù)是隨轉(zhuǎn)速的增加先增加后減少而后又增加,主要磨損機理為濕磨粒磨損。同時原油介質(zhì)的腐蝕性及溶脹作用對橡膠摩擦磨損規(guī)律具有直接影響。另外,由于工作中存在摩擦,溫度影響也非常大。丁腈橡膠溫度適用范圍-30℃ ~100℃,工作壓力< 800N/cm2 ,隨著溫度的升高耐壓強度降低非常明顯,如100℃,工作耐壓< 392N/cm2。丁腈橡膠的線膨脹系數(shù)為5.7~7.9×10-4 ℃ -1,膨脹系數(shù)較大,對溫度的影響相對較大。也就是說,在工作中密封件受溫度升高的影響而膨脹,磨損有急劇上升的趨勢。對于丁腈橡膠O 型密封圈的優(yōu)點為耐油性好,但用于旋轉(zhuǎn)及壓力的密封場合,是避開此類密封件的優(yōu)點利用,是設(shè)計上的一大失誤。

2.4 旋轉(zhuǎn)漲刀油缸維護維修現(xiàn)狀及對質(zhì)量影響

由于壓縮空氣密封通道與液壓油密封通道使用O 型密封件密封,在壓力旋轉(zhuǎn)的交變載荷場合下,O 型密封件極易磨損。O 型密封件需要每周更換1 次,占用生產(chǎn)時間1.5 小時; 而相對固定且有一定浮動的軸套,6 個月更換1 次, 占用生產(chǎn)時間4 小時。加工缸孔的珩磨頭出現(xiàn)精度異常,1 個月更換珩磨頭1 次,更換加調(diào)整時間需要8小時左右。

由于旋轉(zhuǎn)漲刀油缸存在漏油、漏氣的不穩(wěn)定性,珩磨氣缸體缸孔時存在很大的質(zhì)量隱患,操作人員珩磨氣缸體每個缸孔均需要進行檢測缸孔的圓柱度和圓度,不能按一定頻次的抽檢方式進行,大大約束了生產(chǎn)的正常發(fā)揮。操作人員稍有不慎,容易就出現(xiàn)廢品,工作強度及壓力極大。

3.旋轉(zhuǎn)漲刀油缸設(shè)計開發(fā)方向

針對原旋轉(zhuǎn)漲刀油缸的結(jié)構(gòu)及密封缺陷,在開發(fā)設(shè)計中必須避開上述缺陷。主要從三方面進行開發(fā)探索,一方面擬采用集成結(jié)構(gòu)方式,另一方面擬采用新型密封材料密封,第三方面為漲刀油缸采用間隙密封設(shè)計。

3.1 集成結(jié)構(gòu)旋轉(zhuǎn)漲刀油缸從減少零件及降振方面進行優(yōu)化設(shè)計

上述分析到,原分體式結(jié)構(gòu)的旋轉(zhuǎn)漲刀油缸振動較大,這些振動會轉(zhuǎn)移到珩磨氣缸體缸孔的表面,造成表面質(zhì)量粗糙度大。為了減少振動,通過從減少零件的數(shù)量來消除多零件間的裝配間隙及裝配誤差,進一步降低由于這些誤差在旋轉(zhuǎn)狀態(tài)下的振動,從而減少振動源的產(chǎn)生。優(yōu)化設(shè)計的關(guān)鍵核心技術(shù)在于具有一定壓力的液壓油和壓縮空氣集成于一個結(jié)構(gòu)控制腔中。其密封要求需要解決高壓液壓油和低壓壓縮空氣不同介質(zhì)的密封和壓力不平衡的異類介質(zhì)結(jié)構(gòu)腔內(nèi)的內(nèi)泄漏技術(shù)難題。旋轉(zhuǎn)漲刀油缸的改造關(guān)鍵核心技術(shù)主要是集成與減振,具體為:

3.1.1 旋轉(zhuǎn)漲刀油缸的集成設(shè)計

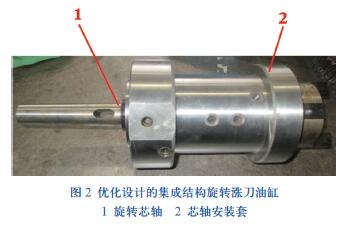

取消芯軸浮動軸套設(shè)計,放棄原旋轉(zhuǎn)油缸的三層結(jié)構(gòu),設(shè)計改進為雙層結(jié)構(gòu): 旋轉(zhuǎn)芯軸和旋轉(zhuǎn)芯軸安裝套,旋轉(zhuǎn)芯軸通過兩個軸承安裝于旋轉(zhuǎn)芯軸安轉(zhuǎn)套內(nèi),如圖2 所示。

集成設(shè)計的旋轉(zhuǎn)漲刀油缸工作時,只有旋轉(zhuǎn)芯軸安裝套支承,旋轉(zhuǎn)芯軸旋轉(zhuǎn),減少了油缸旋轉(zhuǎn)時的振動產(chǎn)生源頭,防止振動通過旋轉(zhuǎn)運動傳遞,提高旋轉(zhuǎn)油缸的旋轉(zhuǎn)精度。

3.1.2 旋轉(zhuǎn)漲刀油缸的旋轉(zhuǎn)芯軸及其安裝套設(shè)計分析

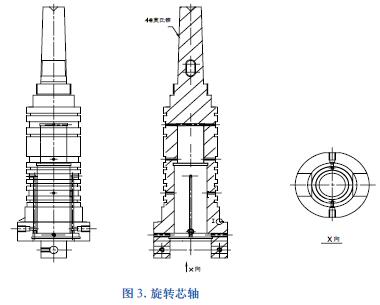

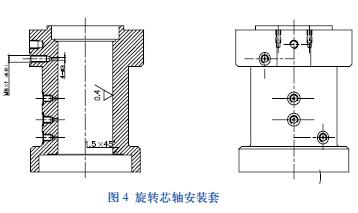

由于轉(zhuǎn)軸密封面的線速度較高,所以表面粗糙度對密封效果和密封件的壽命影響較大。實踐經(jīng)驗表面,表面粗糙度Ra0.2~0.5μm 時,密封件的壽命為最佳。若轉(zhuǎn)軸密封表面有螺旋形加工痕跡時,便具有螺桿泵的作用,當(dāng)螺旋方向與軸的轉(zhuǎn)向一致時,(從軸伸出端看),就會泄漏,轉(zhuǎn)速愈高泄漏愈嚴重,因此要設(shè)法避免。所以設(shè)計時,我們把密封件設(shè)計安轉(zhuǎn)在旋轉(zhuǎn)芯軸上,如圖3 所示; 把摩擦面設(shè)計在旋轉(zhuǎn)芯軸安裝套上,如圖4 所示。而旋轉(zhuǎn)芯軸安裝套采用兩種材料結(jié)構(gòu),實現(xiàn)一種零件兩種材料的有效組合。安裝套主體材料采用45 鋼或40Cr,與密封件的密封接觸面采用表面鍍硬鉻材料,內(nèi)孔采用研磨技術(shù)研磨,達到粗糙度Ra0.4,進一步減少油缸旋轉(zhuǎn)的密封件與安裝套的摩擦阻力。

3.2 集成結(jié)構(gòu)旋轉(zhuǎn)漲刀油缸密封設(shè)計分析

密封的技術(shù)關(guān)鍵是解決主要兩大方面的抽象難題: 一方面是設(shè)計旋轉(zhuǎn)油缸中旋轉(zhuǎn)體與非旋轉(zhuǎn)體間的密封技術(shù)保障旋轉(zhuǎn)油缸的密封可靠性。另一方面是旋轉(zhuǎn)漲刀油缸的振動產(chǎn)生及傳遞問題,保障氣缸體缸孔珩磨的精度。

3.2.1 旋轉(zhuǎn)漲刀油缸的旋轉(zhuǎn)密封原理

旋轉(zhuǎn)漲刀油缸的密封件可安裝于轉(zhuǎn)軸上或非轉(zhuǎn)軸的固定套上,如圖2 所示,密封件安裝槽設(shè)計在旋轉(zhuǎn)芯軸上。密封件其密封接觸部分與非旋轉(zhuǎn)件間為減少磨損及發(fā)熱,必須有一層薄薄的潤滑油膜。如果密封接觸部分與密封圓周的壓力過小,則油膜太厚容易泄漏。反之,若壓力過大,密封接觸部分會將油液全部擠出而不能形成油膜,則工作時摩擦熱增加,油封可能很快磨損及老化失效。因此,密封接觸部分的密封壓力要適度、均勻和持久。密封件與旋轉(zhuǎn)面接觸的密封接觸部分不宜過寬,以免發(fā)熱嚴重,因此標準密封件不能承受液體壓力的作用。故選用聚四氟乙烯材料的格萊圈密封。

3.2.2 擬采用新型密封材料聚四氟乙烯密封分析

聚四氟乙烯(PTFE)具有優(yōu)異的物理化學(xué)性能,耐腐蝕性極強,耐高低溫,是一種廣泛應(yīng)用的高性能工程塑料。利用PTFE 的粘彈阻尼和摩擦阻尼耗能,可以在苛刻條件下的機械結(jié)構(gòu)中作為減振元件應(yīng)用。所以聚四氟乙烯減振性能符合使用要求。

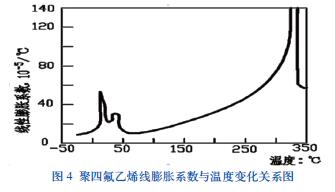

聚四氟乙烯材料的其它性能: 其摩擦系數(shù)為0.04μ,比丁腈橡膠小將近40 倍。聚四氟乙烯材料的摩擦系數(shù)隨著負荷的增加,在一定范圍內(nèi),其摩擦系數(shù)將減小,通常四氟的靜摩擦系數(shù)f 和負荷之間存在f=0.178(w-0.5)) 的關(guān)系。如在高速高壓下,其摩擦系數(shù)可低于0.01μ,是一種非常優(yōu)越的自潤滑材料,而摩擦系數(shù)不隨溫度而變化。除此之外,聚四氟乙烯材料耐磨性高,除具有一定的吸振功能外,還具有細長纖維和節(jié)組成的膨體結(jié)構(gòu),由一定的間隙補償功能。聚四氟乙烯材料溫度適用范圍廣-180℃ ~260℃間,其線膨脹系數(shù)在19℃突然上升為48×10-5/℃,在30℃又是一個轉(zhuǎn)折點為25×10-5/℃。膨脹系數(shù)相對丁腈橡膠也小得多,隨溫度的變化量如圖4所示:

3.2.3 聚四氟乙烯密封與結(jié)合體工作狀態(tài)膨脹分析

集成結(jié)構(gòu)旋轉(zhuǎn)漲刀油缸的旋轉(zhuǎn)芯軸還是旋轉(zhuǎn)芯軸安裝套不管是45 鋼或40Cr,其材料膨脹系數(shù)非常接近,在20~100℃時約為12×10-6/℃,而作為密封件的聚四氟乙烯線膨脹系數(shù)20~48×10-5/℃,相差10 倍。也就是說,當(dāng)在同一溫度下聚四氟乙烯比45 鋼或40Cr 膨脹量大。所以在設(shè)計旋轉(zhuǎn)芯軸安裝密封件的溝槽時,應(yīng)結(jié)合兩種材料的膨脹特點留有有足夠的軸向膨脹空間,溝槽的軸向膨脹為0.2mm。為了保證在各種狀態(tài)下具有良好的密封性能,旋轉(zhuǎn)芯軸與旋轉(zhuǎn)芯軸安裝套的配合間隙配合,間隙為0.03mm。

3.2.4 聚四氟乙烯密封線速度分析

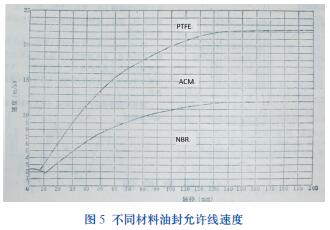

溫度過高是密封件老化的主要原因,摩擦是熱的主要來源。密封表面線速度愈高發(fā)熱愈嚴重。因為材料的耐熱性不同,所以不同材料的封面件所允許的速度范圍也不同,選用材料時應(yīng)注意。如圖5 所示,為丁晴橡膠NBR、聚丙烯橡膠ACM 和聚四氟乙烯PTFE 密封件所允許的線速度范圍。從圖5 可知,四氟乙烯PTFE 密封件所允許的線速度較大,耐熱性好; 并且與旋轉(zhuǎn)體的軸徑有較大關(guān)系,旋轉(zhuǎn)體的軸徑越大,線速度越高。在設(shè)計中,可參考圖示的線速度范圍。如圖所示,當(dāng)密封的軸徑為65mm 時,若采用聚四氟乙烯PTFE 密封件,其允許線速度為16m/s。

3.3 集成結(jié)構(gòu)旋轉(zhuǎn)漲刀油缸漲刀油缸間隙密封設(shè)計

間隙密封是一種最簡單而應(yīng)用廣泛的密封方法。它依靠相對運動零件配合面間的微小間隙來防止泄漏。間隙密封的特點是結(jié)構(gòu)簡單,摩擦力小,耐用,但對零件的加工精度要求較高,且難以完全消除泄漏。在設(shè)計中為得到最佳的間隙配合,必須探討三個技術(shù)課題: 泄漏量、熱楔力及液壓卡緊。

3.3.1 間隙密封原理中配合間隙與泄漏阻力關(guān)系分析

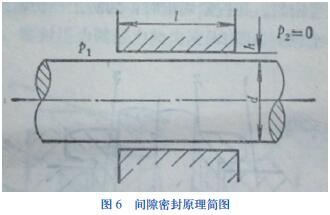

采用間隙密封時,油缸活塞與缸筒的配合間隙與哪些條件相關(guān)聯(lián),影響最大?首先,引入液體流過間隙時單位流量的壓力損失公式對其原理進行分析,間隙密封原理簡圖如圖6 所示。

由上式中可知,泄漏阻力與配合間隙h 的三次方成反比,因此可用減小配合間隙的辦法來減少泄漏,這就是要求提高配合面的加工精度。故此,為保證較高的活塞與缸筒的配合間隙精度,我們利用研磨的手段來提高配合間隙精度。

3.3.2 配合間隙內(nèi)的熱效應(yīng)分析

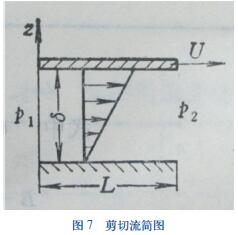

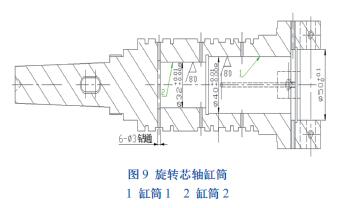

在高溫及高壓下,油液的粘度將隨溫度和壓力發(fā)生較大的變化,為此應(yīng)考慮其影響。活塞運動時,缸筒固定,活塞移動,在密封長度L 方向上形成剪切流,如圖7 所示。

以上系數(shù)公式中,α 為油液的體積膨脹系數(shù),為油液每單位體積的定容比熱, 為油液的粘溫系數(shù),隨油液不同而異(如表1 所示), 為縫隙進油口處油的動力粘度。

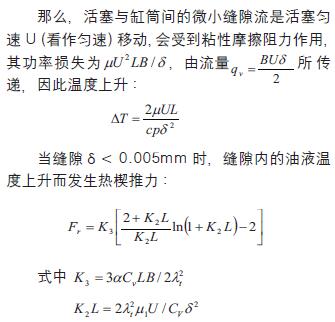

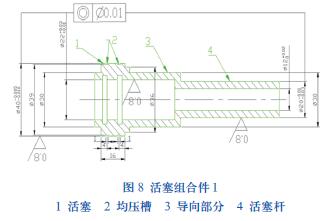

因此,在設(shè)計集成結(jié)構(gòu)旋轉(zhuǎn)漲刀油缸漲刀油缸的活塞與缸筒的配合間隙時,結(jié)合前面所述的泄漏阻力與配合間隙h 的三次方成反比的特性,應(yīng)> 0.005mm 考慮,但又不宜過大。活塞組合件1 如圖8 所示,活塞的基本尺寸為φ40mm,上差為-0.005mm, 下差-0.010mm; 如圖9所示與活塞配合的缸筒基本尺寸為φ40mm,上差為+0.010mm, 下差+0.008mm; 公差大于0.005mm。同理,活塞組件2 與缸筒2 配合公差也大于0.005mm。

3.3.3 旋轉(zhuǎn)漲刀油缸漲刀油缸的活塞與缸筒的液壓卡緊分析

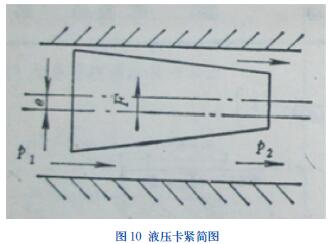

間隙密封結(jié)構(gòu)中,當(dāng)活塞與缸筒間液流的徑向力不平衡,而使活塞偏心加大,最終使活塞壓向缸筒的內(nèi)側(cè)壁面,出現(xiàn)卡緊現(xiàn)象,稱為液壓卡緊,如圖10 所示。液壓卡緊發(fā)生條件:

1、活塞與缸筒存在偏心。

2、活塞與缸筒間的配合間隙有錐度。

3、在錐度縫隙中,沿液體流動方向縫隙是逐漸擴大的。

當(dāng)以上三個條件同時出現(xiàn)時,才會出現(xiàn)液壓卡緊,或當(dāng)活塞有凸起部分時,也可能產(chǎn)生液壓卡緊。液壓卡緊力:

液壓卡緊力乘缸筒間的干摩擦系數(shù)μ 則得活塞移動時的軸向摩擦阻力

從以上的分析可知,液壓卡緊的產(chǎn)生,對于零件的加工中產(chǎn)生的配合偏心、錐度等應(yīng)該避免。在實踐中應(yīng)該考慮間隙密封活塞兩端的壓力差。除此之外,液壓卡緊系數(shù)也息息相關(guān)。

3.3.4 旋轉(zhuǎn)漲刀油缸漲刀油缸活塞與缸筒間隙密封結(jié)構(gòu)采取消除液壓卡緊方法

針對上述分析,在設(shè)計旋轉(zhuǎn)漲刀油缸漲刀油缸時,為杜絕間隙密封中液壓卡緊的弊端,分別從以下各措施進行改善。

1、提高各配合零件的加工精度和裝配精度,避免偏心。

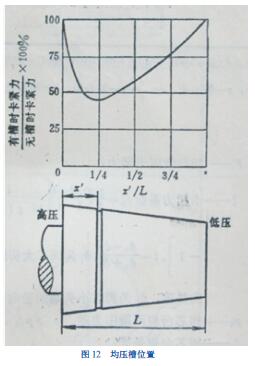

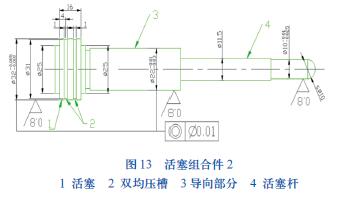

2、目前,間隙密封在液壓閥組中應(yīng)用例子較多,普遍采用的辦法為開均壓槽。即在活塞臺肩上開平衡徑向力的均壓槽,示意圖如圖12 所示。圖示中,槽的位置盡可能的靠近高壓側(cè),一般開兩條槽已見效,三槽以上效果不大,當(dāng)均壓槽開在臺肩1/4 處時,對減少液壓卡緊的效果為最佳。我們在設(shè)計旋轉(zhuǎn)漲刀油缸漲刀油缸的活塞組合件時,在其活塞位置設(shè)計均壓槽,即在高壓側(cè)(左側(cè))離活塞臺肩的1/4(活塞總長為16mm,離高壓側(cè)4mm 處)開均壓槽設(shè)置,并開雙均壓槽設(shè)置,如圖13 所示。

3、油液中若含有不均勻高分子添加劑和其它雜質(zhì)均會使縫隙堵塞,卡緊現(xiàn)象更容易發(fā)生,為此應(yīng)注意保持液壓系統(tǒng)的油液清潔。

4.集成旋轉(zhuǎn)漲刀油缸設(shè)計開發(fā)效果

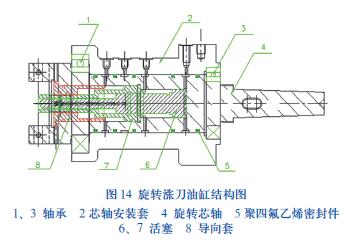

通過上述系統(tǒng)的分析,旋轉(zhuǎn)漲刀油缸的開發(fā)應(yīng)從避免上述技術(shù)弊端進行設(shè)計,其關(guān)鍵技術(shù)突破了原旋轉(zhuǎn)漲刀油缸的設(shè)計弊端,其技術(shù)設(shè)計實現(xiàn)四大特點: 結(jié)構(gòu)集成設(shè)計、防振設(shè)計、耐磨設(shè)計和間隙密封設(shè)計,如圖14 所示。

4.1 集成結(jié)構(gòu)設(shè)計

壓縮空氣與液壓油兩種介質(zhì)集中于旋轉(zhuǎn)芯軸與旋轉(zhuǎn)芯軸安裝套的各密封腔,利用聚四氟乙烯密封圈密封,互不干擾傳輸,實現(xiàn)分體結(jié)構(gòu)到集成結(jié)構(gòu)設(shè)計轉(zhuǎn)型。

4.2 防振設(shè)計

在減振方面,分體結(jié)構(gòu)的零部件具有分散性,產(chǎn)生振動來源點多。集成結(jié)構(gòu)的零件大大減少,零件具有集中性,再有在配合上精度要求更高,部分動態(tài)零件的配合使用研磨配合工藝,在運轉(zhuǎn)工作時,振動自然就減弱。另一方面,使用聚四氟乙烯密封件代替原丁腈橡膠(NBR)O 型密封圈密封,摩擦阻力更小,且具有一定的吸振功能,進一步控制了振動源的產(chǎn)生,實現(xiàn)防振設(shè)計。

4.3 耐磨設(shè)計

旋轉(zhuǎn)芯軸安裝套采用兩種材料結(jié)構(gòu),實現(xiàn)一種零件兩種材料的有效組合。安裝套主體材料采用45 鋼或40Cr,與聚四氟乙烯密封件的密封接觸面采用表面鍍硬鉻材料,其內(nèi)孔采用研磨技術(shù)研磨,粗糙度Ra0.4,減少油缸旋轉(zhuǎn)的密封件與安裝套的摩擦阻力,提高耐磨的目的。另一方面,旋轉(zhuǎn)漲刀油缸的旋轉(zhuǎn)芯軸設(shè)計精密軸承安裝于旋轉(zhuǎn)芯軸安裝套內(nèi),并非是依靠密封件導(dǎo)向旋轉(zhuǎn),

是密封件能夠均勻磨損,提高使用壽命。

4.4 間隙密封設(shè)計

集成旋轉(zhuǎn)漲刀油缸的旋轉(zhuǎn)芯軸,內(nèi)置的漲刀活塞采用雙級漲刀活塞設(shè)計,活塞設(shè)計為免裝密封件設(shè)計,只依靠活塞與其配合的缸筒精密間隙配合實現(xiàn)間隙密封設(shè)計。間隙密封技術(shù)分別從泄漏、熱楔力及液壓卡緊等方面進行系統(tǒng)的分析其弊端而進行揚長避短優(yōu)化設(shè)計。

集成旋轉(zhuǎn)漲刀油缸的開發(fā)設(shè)計,已經(jīng)成功運用于我們公司的柴油機氣缸體缸孔珩磨機床上,解決了溫度變化和壓力變化的旋轉(zhuǎn)密封瓶頸。在質(zhì)量控制方面,由于集成旋轉(zhuǎn)漲刀油缸自振問題和檢測介質(zhì)壓縮空氣泄漏問題的解決,珩磨機體缸孔的質(zhì)量更加穩(wěn)定受控。

5.結(jié)束語

聚四氟乙烯密封材料在集成旋轉(zhuǎn)漲刀油缸開發(fā)設(shè)計中的成功利用,探索出了在旋轉(zhuǎn)交變載荷場合中,如何達到減振及耐磨功效典型案例,具有很好的推廣價值。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)