基于 FANUC 數控系統的智能制造單元設計

2022-4-26 來源: 湖南三一工業職業技術學院 作者:陸 雄

摘要 : 提出了將工業機器人與 FANUC 系統數控機床相結合,構成基本的智能制造單元的設想。主要分析和研究工業機器人自動上、下料的工作過程,運用 FANUC 數控系統的宏程序完成上、下料程序的編制,提升數控機床的智能化水平。

關鍵詞 :FANUC 數控系統 ; 機器人 ; 智能制造 ; 程序設計

1.序言

本文選用三一汽車起重機械有限公司現有的一臺 NBP-1000A 友嘉立式加工中心和一臺 ABB工業機器人,構造成一個基本的智能制造單元,運用工業機器人完成工件的上料、下料及搬運工作。所有控制流程,在 FANUC 數控系統通過編程來實現。

2.智能制造單元的基本組成

NBP-1000A 型加工中心是一臺三軸控制數控機床,采用 FANUC 0iMD 數控系統,配備機械手自動換刀裝置,盤式刀庫容量為 22 把。在加工中心工作臺上配置氣動精密平口鉗,用于工件的裝夾。選用型號為 IRB2400 的 ABB 工業機器人,其承重能力 10kg。機器人側配備有工件裝夾手爪,具有夾緊、松開、有無料檢測功能。料架上設有毛坯位和成品位兩個倉位,每個倉位設有傳感器和狀態指示燈,傳感器用于檢測該位置是否有工件,狀態指示燈分別用不同的顏色指示工作狀態。設備平面布置如圖 1 所示。

3.程序設計

整個加工過程是由數控系統通過編寫程序來實現的。自動上、下料的全過程是由加工中心與機器人之間通過上、下料宏程序相互配合來完成的。上、下料動作,毛坯及成品的搬運都由機器人完成。平口鉗、機床門及機器人手爪動作都是由數控系統 PMC 程序控制。平口鉗的裝料位置由加工中心 X、Y 軸,通過數控系統與數控機床PMC 的 G 代碼實現信息交換。

3.1 工作流程

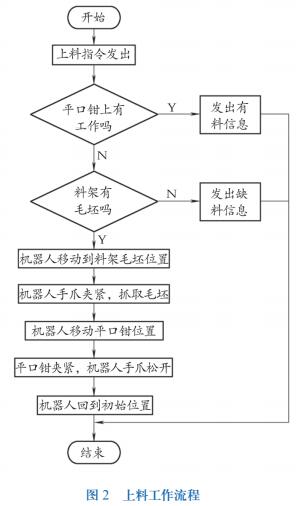

程序設計之前,首先要將各部件的工作流程弄清楚,才能設計出完好的程序。上料是由工業機器人從料架的毛坯位置搬運毛坯到數控機床中,加工前將毛坯裝到平口鉗中。加工完成后,將成品從平口鉗上卸下,送至料架成品位置。上料工作流程如圖 2 所示。

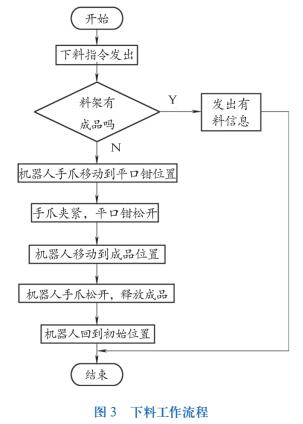

下料是由工業機器人將加工好的成品從數控機床上搬運到料架成品位置,下料工作流程如圖3 所示。

3.2 上、下料宏程序的編寫

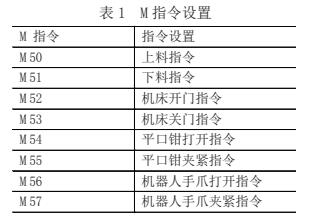

(1)M 代碼定義上、下料各環節的控制采用輔助功能 M 指令來實現,M50、M51 通過宏程序來完成,M52~M57 各指令需要在數控系統中編寫相應的 PMC 程序,M 指令設置見表 1。

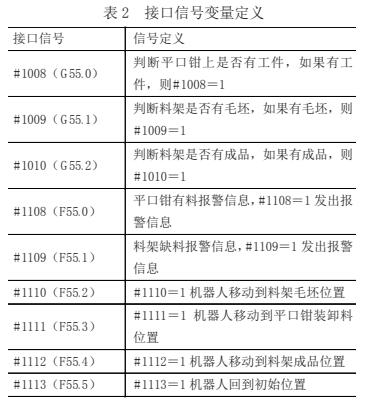

(2)接口信號變量定義上、下料宏程序采用了接口信號變量,定義見表 2。接口輸入信號變量在宏程序中 “讀取” 系統輸入信號的狀態,從而在程序中直接獲得相應的檢測信號,#1008~#1010 為接口輸入信號變量。接口輸出信號變量在宏程序中 “改變” 系統輸出信號狀 態,#1108~#1109 為 報 警 輸 出 信 號 變 量,#1110~#1113 輸出信號變量控制數控機床的執行元件向機器人發出工作指令。

(3)系統參數設定 要通過 M50、M51 指令在數控程序中調用宏程序,必須對相關參數進行設定。設定 P1195=1,使用 M 代碼調用宏程序 ;設定 P6075=50,使用 M50 調用 O9005 宏程序 ; 設定 P6076=51,使用 M51 調用 O9006 宏程序。上料宏程序設計如下。

4. 結束語

通過對智能制造單元工業機器人自動上、下料工作過程的分析和研究,運用 FANUC 數控系統編寫上、下料程序,不僅提升了數控機床的智能化水平,滿足了生產車間智能化制造的需求,而且減少了工人的勞動強度,提高了生產效率。通過進一步研究,可以考慮將一臺工業機器人與多臺數控機床配合,實現自動上、下料功能,提高工業機器人的利用率,更大范圍地提升工廠的智能化生產水平。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息