重型深孔鉆鏜床裝配工藝方案

2014-2-1 來源:齊重數控裝備股份有限公司 作者:董新國

我們公司設計制造的系列重型深孔鉆鏜床,其最大可承載300t,加工零件長度18m,是加工核電轉子、大型電站轉子、水輪機主軸等核心部件必不可少的制造裝備。該系列機床隨著承載能力、加工范圍的不斷擴大,不僅提高了設計研發難度,同時也對機床整體裝配精度有了更高的要求。工件中心架是該機床的重要部件,其裝配精度十分關鍵。為此,我們專門研究制定了裝配工藝方案。

1. 裝配部件分析

深孔鉆鏜床的工件中心架安裝在該機床的工件床身上,由蝸桿箱帶動可在床身上移動,按工件的長度確定其固定位置,并通過調整左右支架體、滾輪位置支撐工件,與床頭箱卡盤配合完成工件的找正、裝夾,該中心架最大可支撐直徑2 000mm工件。工作時,床頭箱卡盤帶動工件并通過該部件左右支架上滾輪支撐旋轉,進行工件的鉆、鏜深孔加工。中心架的裝配精度直接影響工件的加工質量,應確保安裝過程中各項精度準確。

2. 裝配工藝的制定

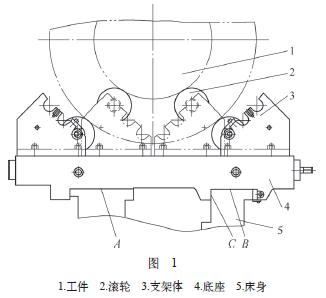

經過認真分析,為保證該部件整體裝配質量,以及工作時精度穩定,關鍵環節是控制床身、底座、支架體、滾輪各零部件之間的相互安裝位置精度和配合精度,如圖1所示。主要工藝方案如下:

(1)底座的安裝調整 底座是中心架的基礎,其上安裝左右支架、滾輪等部件,并可在床身上移動。底座上A 、B 、C 各面與床身相應各面接觸并滑動,G 、D 、H 面分別與支架體接觸并滑動,是支架體定位基準面,如圖1、圖2所示。中心架整體在床身上移動時應保持運動平穩,精度穩定,潤滑油膜均勻。工藝要求:A 、B 、C 各面與床身導軌面接觸面積應均勻;接觸面積長度方向70%以上,寬度方向50%以上;刮研點不少于6個/25mm2;0.04mm塞尺局部插入深度不大于25mm。

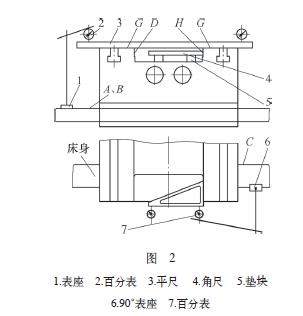

首先,刮研A 、B 面。將底座置于調整好的床身上進行合研A 、B 面,按工藝要求刮研,至檢查合格。其難點在于,刮研A 、B 面時,必須同時保證A 、B 面與上平面G 平行,確保支架體定位基準面精度可靠。其工藝方法是:分別在底座G 面前段、后段上放平尺,并移動平尺調整好位置,檢查接觸面0.02mm塞尺不入,然后分別移動表座檢測G 面上四點并記錄數值,控制平行度誤差不大于0.02mm,如圖2所示。

其次,將底座C 面與床身進行合研,刮研C 面至各項精度檢查合格。其重點是在刮研C 面時,應同時控制支架體移動基準面D 、H 與C 面垂直度誤差不大于0.04mm,最終保證安裝滾輪軸線與床身平行度要求。在加工底座時,已控制D 、H 兩面平行度誤差不大于0.02mm,只需要裝配時保證其中一面與C 面垂直要求即可。由于不能直接測量其垂直度誤差,需采用以下方法:將90°角尺調平找正,一面靠緊H 面,用0.02mm塞尺檢查不入,然后移動90°表座測量水平面內床身導軌面與角尺面平行度,記錄數值,控制其精度不大于0.02mm/500mm,以此保證C 面和D 、H 面之間垂直度要求。

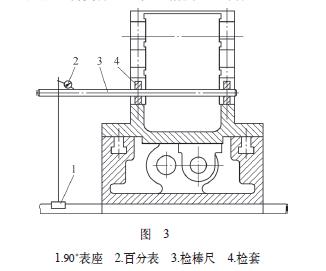

(2)支架體的安裝調整 左右支架體安裝在底座上,其上安裝滾輪,該支架體可按支撐工件外圓尺寸大小,通過絲杠傳動在底座上移動進行調整。其工藝重點是:各滑動面與底座之間的位置精度和配合精度,同時保證支架體中心孔的位置精度。以底座上G 、D 、H 各面為基準,分別進行左右支架體各配合面刮研,要求達到:各接觸面積均勻;接觸面積長度方向70%以上,寬度方向50%以上;刮研點不少于6個/25mm2;0.04mm塞尺不入。在刮研各面時,關鍵要同時控制左右支架體中心孔軸線與床身導軌面平行度,即滾輪中心孔位置精度。其工藝方法是:如圖3所示,將檢套、檢棒分別穿入支架體滾輪中心孔中,調整好檢套、檢棒位置,然后移動90°表座分別測量支架體中心孔軸線與床身導軌在垂直平面內、水平面內的平行度,將其精度控制在≤0.03mm/500mm,以保證安裝滾輪后,滾輪所支撐工件位置精度的準確。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com