摘 要:近些年,伴隨著國內、外數控系統的不斷更新,機床的性能和安全措施得到了很大的提升,比如安全退刀這一功能。但是原有的老式機床沒有數控系統的就很難做到這一個安全措施。以深孔鉆鏜床為例,通過對 6RA70 系列全數字直流調速裝置和數字量輸入模塊SM331 深刻了解,對其硬件及軟件的設計實現機床安全退刀功能。從而降低刀片損壞率、提高產品的成品率。

關鍵詞:安全退刀;硬件連接;軟件編程;成品率

1 、原因分析

中國一重軋電分廠 18 米深孔鉆車床是我廠重點設備及核電加工設備。當機床加工活件時,會因為切屑量過大、切屑刀片磨損嚴重、深孔鉆鏜桿內的鐵屑沒有及時清理出來,導致機床悶刀、刀具干壞,甚至活件加工不合格、影響機床精度,造成設備加工精度降低、部件損壞,因此設計機床安全退刀功能。

2 、理論依據

根據原因分析設計安全退刀功能,機床鉆桿旋轉由 6RA70 系列的全數字直流調速裝置 (6RA7075-6DV62-0) 帶有 CUD1 主板(6RY1703-0AA01) 控制,使用該主板模擬量輸出端子 14/15 或16/17 進行輸出轉矩電壓,通過對模擬量輸入模塊 SM331-AI8*12(6ES7331-7KB02-0AB0)進行硬件組態,將采集模擬量(轉矩電壓)信號轉換成數字量輸入信號。通過 PLC 程序將轉換的數字量(MW1)和我們實驗測量出來的數字量組(MW0)進行比較,如果前者比后者大將執行鉆桿箱向后運行程序,從而使機床安全退刀。

3 、方案設計及設施

3.1 硬件連接、功能設置及 SM331 模塊的硬件配置

3.1.1 硬件連接:將 6RA70 系統 CUD1 主板的模擬量輸出端子16、端子 17 分別與 SM331 的 0、1 通道連接。

3.1.2 6RA70 系統參數設置:對 6RA70 系統 CUD1 主板的模擬量輸出管腳 16 和管腳 17 進行設置:P755 (在模擬量輸出 2 的輸出值的源)=K042(實際轉矩值)、P756(在模擬量輸出 2 信號接入的方式)=1(接入信號的絕對值)、P758=10、P759(模擬量輸出 2 的偏置)=0。

3.1.3 SM331 模塊量程卡設置:SM331 模塊具有四個量程卡(每個通道組都有一個量程卡),每個量程卡都可以插到四個不同位置(A、B、C、D),這些位置將指定連接到各個通道組的傳感器,將量程卡的位置設置為 B。備注:位置 A(熱電偶 / 電阻測量)、位置 B(電壓)、位置 C(電流 4 線制傳感器)、位置 D(電流 2 線制傳感器)。

3.1.4 PLC SM331 硬件配置(原有的程序上添加硬件)

3.1.4.1 點開 IM153-1\ 再點開 AI-300\ 選中 SM331 AI8*12BIT模塊,并將其拖入左下面的第 10 槽中,一個 AI 模塊組態完畢。

3.1.4.2 雙擊模擬量輸入模塊,彈出模塊屬性畫面,點擊輸入欄,為每個通道定義信號類型,將 0-1 通道定義為電壓信號,其他通道不參與硬件連接可以定義為其他信號,點擊 OK,完成 AI 模塊組態。系統將為每個通道定義地址,該處第一通道是 PIW352、PIW354...。最后點擊“保存”,Save and Complice,存盤并編譯硬件組態,完成硬件組態工作。

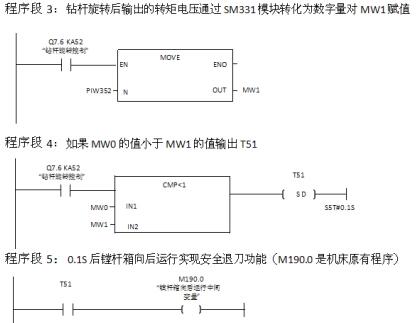

3.2 軟件編程將 DB 點顯示的數值和實際設置的值進行比較,如果轉矩超過設定的轉矩,將會執行推刀程序,具體程序如圖 1、圖 2。

圖1

圖2

3.3 參數表的設定

通過實踐論證得出深孔活件主要兩種料(30B、40A),不同料的硬度不同對應轉矩不同,從而通過選擇旋轉開關 A、B 的位置來設置 MW0 的參數。根據實踐得出 30B 材質的鋼 (硬度在 HRC35 左右)MW0 賦值 W#16#498,選擇旋轉開關 A。40A 材質的鋼(硬度在HRC54 左右)MW0 賦值 W#16#757,選擇旋轉開關 B。

4 、改造前后效果對比

4.1 通過改造后 5 個月效果對比,刀片損壞量由 70 塊 / 月降到30 塊 / 月,節省刀具費用 1.1 萬元 / 月。

4.2 避免活件加工最后一道車削工序出現悶刀現象,導致活件無法達到最終工藝標準的事故 2 起,減少損失近 90 萬元。

結束語

經過對深孔鉆鏜床安全退刀的設計及改造,運行效果良好。大大的降低刀片損壞率、提高產品的成品率和機床的安全性能。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com