碳化硅反射鏡安裝面電火花平動加工工藝研究

2017-2-24 來源:南京航空航天大學機電學院 作者:王昆 汪煒 耿其東

摘要:針對大型SiC 反射鏡的加工需求,提出了一種電火花平動加工工藝。通過改造電火花線切割機床,搭建了加工實驗平臺,設計了采用內部高速高壓沖液方式的電火花平動加工電極。在此基礎上,以大型SiC 反射鏡為加工對象進行實驗,驗證了該工藝方法的可行性。

關鍵詞:平動加工;陣列電極;電參數

近年來, 電火花加工技術得到了迅猛發展,在模具制造、航空、汽車電子、輕工儀表等領域獲得了廣泛的應用,并正在向著高效化、微細化、精密化、智能化、自動化方向發展[1]。

空間飛行器是航天技術的研究熱點,其運行依賴于光學系統。光學系統的外形結構一般采用反射式,其中最關鍵的部分就是反射鏡。碳化硅(SiC)材料是一種發展了近50 年的新型材料, 具有優越的綜合性能,如熱膨脹系數小、導熱系數高、彈性模量高、密度較低、耐熱沖擊性良好、尺寸高度穩定、機械性能及熱性能各向同性良好。由于上述特性在空間反射系統中能發揮十分重要的作用,因此碳化硅反射鏡越來越受到國內外研究人員的重視[2]。

由于SiC 材料的高硬脆性, 碳化硅反射鏡用傳統的機械磨削方法很難加工[3],因此,本文提出了一種電火花平動加工方法,并對碳化硅反射鏡進行粗加工,以證明其可行性。

1.電火花平動加工實驗平臺

1.1 加工原理

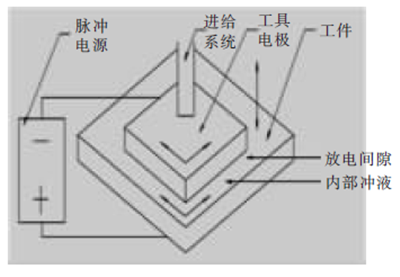

所謂電火花平動加工,就是工具電極相對工件在平面內做二維軌跡運動。圖1 是電火花平動加工字理圖。電火花平動加工時,工具電極和工件分別接脈沖電源的正、負兩極,保持一定的間隙,并對間隙進行穩定充液, 即可得到持續穩定的放電效果。當一定大小的脈沖電壓施加到電極兩端時,極間距離最近的兩點間的介質被擊穿, 從而形成放電通道。極間電場使放電通道內的電子和正離子分別奔向電源的正、負極,且正、負極表面分別成為瞬時熱源,達到很高溫度,進而使工作液氣化,金屬材料熔化汽化。熱膨脹造成很高的瞬時壓力,形成氣泡,并將金屬液體和蒸氣排擠和拋出到工作液中,從而去除了材料。隨著脈沖電壓的結束,脈沖電流迅速降為0, 脈沖放電結束。之后的脈間便是消電離的時段,放電通道中的帶電粒子復合為中性粒子,且介質恢復絕緣強度[4]。工具電極平動使放電點不斷轉移,放電通道隨著電極移動,達到平面加工的效果。

圖1 電火花平動加工原理圖

1.2 實驗平臺

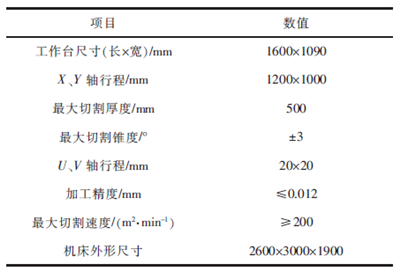

電火花平動加工工藝的實驗平臺由大型電火花線切割機床改造得到[5-6]。當進行電火花平動加工時,工具電極可在平面內運動,同時和工件作相對運動。電火花線切割機床的主要技術參數見表1。

表1 電火花線切割機床技術參數

實驗平臺見圖2。機床改造過程如下:將工具電極安裝在電火花線切割機床的線架一端。電極材料選用石墨,形狀為塊狀。石墨電極安裝在鋁合金板上, 鋁合金板通過一塊塑料板與步進電機相連,步進電機通過一安裝板安裝在線切割機床的線架一端。步進電機、驅動器及可編程電機控制器等組成微進給系統,可完成工具電極向下的微進給。此外,鋁合金板通過快插接頭接水泵,水泵將工作液通過快插接頭高速噴向鋁合金下的石墨電極進行沖液。電火花平動加工所用的脈沖電源為專門定制的電火花磨削電源。

2.工具電極的設計

工具電極所用的材料主要有紫銅和石墨。石墨電極因其導電性好、密度小、價格低等特點,在電火

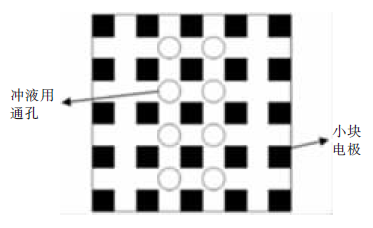

圖2 電火花平動加工實驗平臺

花放電加工中應用得越來越多。本實驗所用的石墨電極見圖3,石墨采用板狀結構,中間銑槽,槽與槽交叉呈井字形,將板狀電極分成一個個方形的小電極,呈陣列狀。工作液從槽中高速流過,可將電火花放電產物迅速排出并且迅速冷卻消電離。更為重要的是,這種設計可減少極間的“潛布電容”[7],使放電更順暢,提高加工質量。

圖3 工具電極

眾所周知,電火花加工時,如果工具電極面積較大,放電會很難,且能達到的表面粗糙度也較差。這是由于工具和工件相當于電容器的兩個極,具有“潛布電容”,相當于在放電間隙上并聯了一個電容器。當小能量的單個脈沖到達工具和工件時,電能被此電容吸收,只能起到充電作用,卻不會放電。只有當多個脈沖累積充電達到較高的電壓,儲存了較多的能量后,才能引起擊穿放電,這時因為能量較大,放電凹坑也較大。因此,理論上加工所能達到的表面粗糙度較差。但當電極形式采用上述設計時,便可將原來的大電極分成數個小電極,從而相當于在多處同時進行小電極電火花加工,也就避開了大面積加工的各種弊端。

3.電火花平動加工的運動系統及數控編程

電火花線切割機床工作臺X、Y 兩個方向可作相對運動。當機床控制器每發出一個脈沖時,工作臺就移動一個脈沖當量(0.001 mm),2 個方向的運動均可通過編程實現;另外,通過搖動X、Y 兩個方向的手柄,同樣可實現工作臺的位移。而機床線架上的導輪、排絲輪具有可維持電極絲沿一定軌跡高速、往復運動的功能。錐度的調節依靠錐度調節裝置實現,簡單地說,是在線架的一端安裝2 個小的步進電機,通過步進電機控制線架端部水平方向的運動,從而做出U、V 軸方向的運動,實現錐度切割。由于工具電極通過安裝板安裝在錐度裝置上,因此可實現U、V 方向的平動。

這樣, 在利用線切割機床的數控程序編程、實現工具電極和工件沿著一定路線相對運動的同時,還可利用程序控制電火花平動頭作平動運動。此外, 還可通過修改程序對其運動軌跡進行控制,從而利用形狀簡單的小尺寸電極加工復雜形狀的大尺寸工件,同時使放電面積減小,改善放電時的沖液情況,對電蝕產物的排除也十分有利。

電火花線切割機床控制部分采用的是HF 線切割數控自動編程軟件系統, 該系統智能化程度高,且可實現圖形交互。用戶可借助繪圖界面上簡單易懂的功能, 在界面上畫出所需的最終零件形狀,并結合工藝要求處理所畫的零件圖形。但如需實現的軌跡較復雜,將給繪圖及后處理帶來困難。因此,本文將手動編寫G 代碼,并將其導入執行(圖4)。

圖4 程序執行界面

4.電火花平動加工實驗

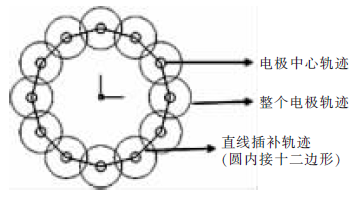

首先,對碳化硅反射鏡的內圈進行磨削,但磨削內圈并不是走一個圓軌跡,而是采用數個小圓軌跡,每個小圓軌跡相互交叉,從而組成一個大圓。內圈由12 個小圓組成,每隔30° X、Y 軸走一個小圓,每走一個小圓的同時,U、V 軸平動走一個小圓,這樣便可將內圈加工出來(圖5)。工具電極的中心沿著黑色的十二邊形直線插補, 并在12 個位置走小圓軌跡。由于工具電極有一定大小,所以它大致走出了大圓的區域軌跡。

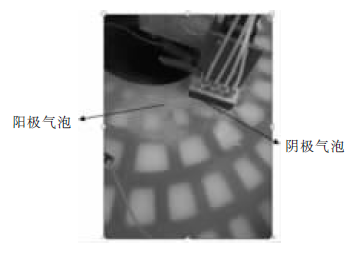

加工時發現,工作液中產生了大量氣泡。其中,石墨電極附近產生的大量氣泡隨著沖液的作用四散飄走, 而加工區域也有大量氣泡附著在工件上,慢慢消散(圖6)。這是因為加工采用的是水基工作

圖5 加工軌跡

液沖液,它有一定的導電性,電解作用難以避免。在本實驗中,石墨電極附近產生的氣泡為氫氣,因此這些氣泡產生后在沖液的作用下迅速分散開來。而反射鏡內圈產生的氣泡為氧氣,因此這些氣泡會短時間地附著在反射鏡內圈。

圖6 電解氣泡

內圈完成電火花粗加工后,經測量得到其表面粗糙度為Ra5.0 μm,平面度約0.05 mm,驗證了電火花平動加工碳化硅反射鏡的可行性。

5.結束語

電火花平動加工方法可完成對大口徑碳化硅反射鏡平面的粗加工,具有良好的研究應用價值。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息