摘要: 設計針對漸開線“S”形凸輪加工的專用銑床。建立了凸輪銑削加工刀具中心的數學模型,提出了漸開線“S”形凸輪專用銑床總體結構設計方案,對機床關鍵部件夾具主軸箱進行設計,設計出專用機床的液壓系統,并選擇了合適的數控系統以及對凸輪輪廓表面加工進行編程流程設計。

關鍵詞:“S”形凸輪; 專用銑床; 夾具主軸箱

漸開線“S”形凸輪被廣泛應用于汽車制動器中,其輪廓的精加工效率及精度直接決定了汽車制動器的性能。“S”形凸輪待加工面為漸開線曲面,目前市場上主要有4 種加工方法: 拉削加工、仿形車削加工、仿形銑削加工和數控銑削加工。根據多家專業生產汽車制動器廠家對“S”形凸輪高效、高精度、高剛度的生產需求,同時對這幾種加工方法進行性能分析,最終確定了該機床研制的立足點就是數控銑削加工,并結合專用機床加工柔性化設計理念,設計出了針對漸開線“S”形凸輪加工的專用銑床。該機床配置經濟型數控系統,加工效率和柔性較高、結構簡單、易于制造,而且能夠保證精度,加工質量一致性好,加工成本低,機床操作簡單。

1 、建立銑削刀具中心的數學模型

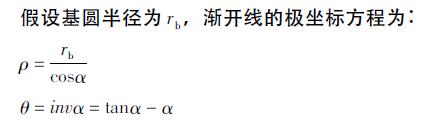

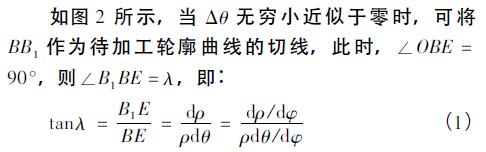

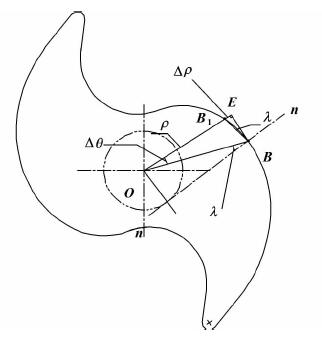

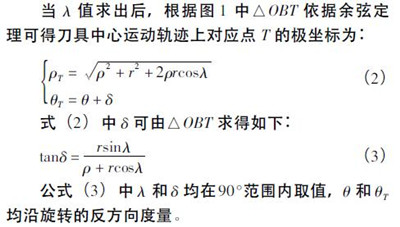

在“S”形凸輪銑削加工過程中,“S”形凸輪將做勻速旋轉,銑刀會隨著凸輪旋轉角度的變化而進行調整,并沿著凸輪輪廓做水平移動,以加工滿足要求的凸輪輪廓曲面[1]。如圖1 所示。根據刀具中心的運動軌跡,就可以建立刀具中心極坐標值的數學模型。其過程如下:

圖1 加工凸輪與刀具的運動軌跡

圖2 凸輪輪廓與刀具中心運行軌跡結構

根據建立的“S”形凸輪銑削加工刀具中心的數學模型,可準確計算出刀具中心運動軌跡上選取點的極坐標值,根據選取的單個點極坐標值,編制符合要求的數控程序代碼,以此控制凸輪軸體的旋轉路徑和刀具的加工路徑。并根據其數學模型推算出的運動路徑,合理設計機床總體結構方案,最終加工出符合尺寸要求和精度要求的漸開線“S”形凸輪輪廓面。

2 、機床總體結構方案

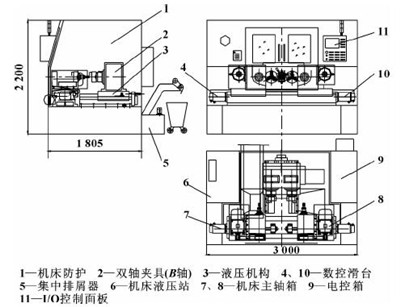

該機床采用臥式結構布局,如圖3 所示。

圖3 機床整體結構示意圖

該機床主要由機床底座,X、Y 向數控滑臺,銑削主軸箱,送料工作臺,夾具主軸箱,數控系統,液壓系統,電氣系統,冷卻系統,潤滑系統,整體防護等部分組成。機床配置兩個銑削頭,配置RS232 接口,可支持MasterCAM、UG 等CAD/CAM 類軟件轉換的程序代碼輸入機床。

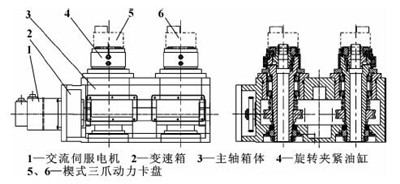

該機床配置專用定位機構,完成“S”形凸輪軸定位,如圖4 所示,一次裝卡,可同時加工兩個工件,其工件定位方式為: 凸輪軸外圓柱面及“S”形外輪廓面裝卡內側上下兩點。操作過程為: 手動將漸開線“S”形凸輪軸裝入輔助定位裝置( 核心部件為楔式三爪動力卡盤[2]) 上,通過操作定位驅動機構4中的齒輪帶動齒條移動,以此帶動角向定位機構3、5 移動,從而實現對漸開線“S”形凸輪軸角向定位,此時動力卡盤卡緊,完成工件的裝卡,通過操縱手柄回位,角向定位機構退回,此時方可按“循環起動”按鈕開始加工工件。

圖4 工件角向定位機構結構示意圖

機床工作過程: 工件定位裝夾→送料工作臺快進、緩進、碰停→左右數控滑臺與夾具主軸聯動加工試件→左右數控滑臺退回→送料工作臺快退、緩退、碰停→松開卡盤→頂料缸頂出工件,然后靠彈簧復位→卸料→進入下一循環。

3 、關鍵部件設計

加工“S”形凸輪專用機床最核心、最關鍵的部件設計為夾具主軸箱,它直接影響著機床的使用性能。夾具主軸箱結構如圖5 所示,該夾具主軸箱傳動比較大,因此,采用雙蝸桿蝸輪副的傳動結構; 主軸的頭部安裝有旋轉夾緊油缸,驅動楔式三爪液壓動力卡盤夾緊工件; 主軸中央安裝有輔助定位及頂出工件機構,其原理是在主軸尾部裝有單作用油缸和復位彈簧,起到輔助定位和頂出工件作用; 在主軸箱的前部安裝有手動工件角向定位裝置,其作用是確定工件在主軸上的正確位置。在設計過程中,充分考慮了兩個主軸孔的位置精度和形狀誤差、支承剛性。

圖5 夾具主軸箱的結構圖

4 、液壓系統設計

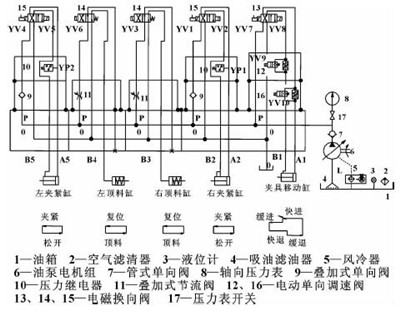

機床液壓系統主要采用符合ISO 標準的疊加閥,完成工件的夾緊、松開,頂料缸的頂料、復位,夾具移動缸的快進、緩進、快退、緩退。其機床液壓原理圖如圖6 所示。

圖6 機床液壓原理圖

根據液壓原理圖,對液壓系統回路分析如下:

( 1) 左右卡盤夾緊松開回路。卡盤的執行元件是一個液壓缸,控制油路則由一個兩位四通電磁換向閥和一個疊加式單向閥組成。

( 2) 左右頂料缸回路。執行元件為單作用液壓缸,復位靠彈簧力,控制油路由一個兩位四通電磁換向閥和一個疊加式節流閥組成。節流閥的作用是調節工件被頂出的速度。

( 3) 送料工作臺( 夾具移動缸) 回路。執行元件是一個液壓缸,控制油路則由一個兩位四通電磁換向閥和兩個電動單向調速閥組成。調速閥的作用是改變工作臺的移動速度,避免沖擊。

5 、數控系統選擇及編程設計

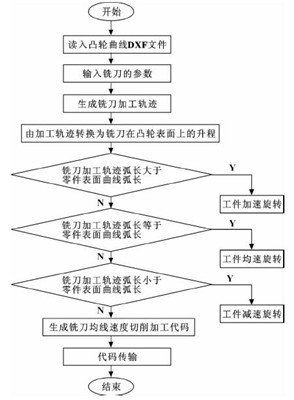

按照數控系統的選擇原則,選定FANUC 0i-MC系統作為“S”凸輪專用銑床的數控系統[3]。該系統的CNC 單元為大板結構,基本配置有主電路板( PCB) 、存儲器板、I /O 板、伺服軸控制板和電源模板。該機床的加工程序編制完全模擬凸輪的工作過程,根據凸輪的升程數據進行編程[4]。其編程流程圖如圖7 所示。

圖7 編程流程圖

6 、結束語

( 1) 為該機床制定的雙軸加工方案,提高了凸輪輪廓曲面的加工效率;

( 2) 機床采用三爪液壓動力卡盤,通過自鏜卡爪孔,保證機床的夾持精度。配置了專用夾具,操作簡便,一次裝卡,同時完成兩工件的加工,加大生產節拍。

( 3) 該機床經用戶驗收使用,生產效率顯著提高,同批次工件質量穩定性好,精度控制在技術要求范圍內,且產品成本降低。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com