摘要: 文章在虛擬樣機技術的基礎上,分析了雙橫梁高速加工龍門銑床的剛度和變形問題; 提出了龍門銑床雙橫梁系統的設計方法; 解決了大跨距龍門銑床剛度低、靈活性差的問題; 采用有限元分析技術對高速龍門銑床整機進行靜、動態分析,在機床研發階段對其性能進行了預估,為整機的優化設計和結構改進提供了技術支持。

關鍵詞: 雙橫梁; 高速龍門銑床; 模態分析

0 引言

龍門式加工中心具有加工跨距大、加工效率高、剛度高等特點,適合于大型零件的加工,在航空、航天、汽車、模具等制造行業中得到廣泛的應用[1]。高速龍門五軸加工中心是航空航天、模具和汽車等高科技領域的關鍵裝備[2]。由于龍門銑床跨距大,橫梁是龍門銑床的重要部件,它的性能對整個機床性能有較大影響。傳統龍門銑床的橫梁往往質量較大,無論是動梁結構還是動工作臺結構,都需要巨大的驅動力矩,限制了機床的定位精度和靈活性,也不利于采用高速切削加工。為了獲得較好的剛度,目前的研究主要集中在優化橫梁截面形狀、優化加強筋布置和減小壁厚等方面[3]。

本文運用虛擬樣機技術,從改變龍門銑床結構的角度,提出雙橫梁結構,提高大跨距龍門銑床橫梁剛度,同時增加機床靈活性。本文構造了銑床有限元模型,對該模型進行動力學分析,同時對該模型進行了靜、動態特性分析,初步驗證了這一機床結構的可行性,為雙橫梁龍門銑床的設計和開發提供了理論依據。

1 、龍門銑床總體方案

該龍門銑床采用高架式動梁結構,機床結構示意圖如圖1 所示。

1. 床身2. 靜橫梁一3. 靜橫梁二4. 動橫梁5. 滑塊6. 滑枕 7. A\C 雙擺銑頭8. 工件毛坯

圖1 龍門銑床結構示意圖

高架橋式龍門銑床采用多個立柱支撐床身,增加了床身的剛度。傳統的龍門式加工中心龍門柱固定,工作臺裝載工件沿導軌直線運動。高架橋式龍門銑床多采用動橫梁結構,工作臺、工件保持靜止,由質量較小的橫梁在高架導軌上作直線進給運動,避免了因工件質量不確定而給機床驅動控制帶來的困難。該龍門加工中心采用雙橫梁結構,質量較小

的動橫梁由直線電機驅動,它與滑塊、滑枕和A\C 銑頭組成了五軸聯動運動系統,而靜橫梁一和靜橫梁二由滾珠絲杠單獨驅動,實現靜橫梁沿床身直線運動,作為非切削加工運動。靜橫梁有效跨距9 米,動橫梁有效跨距2 米。使用靜橫梁一和靜橫梁二支撐動橫梁,有效的提高大跨距龍門銑床的剛度和抗震能力,靜橫梁由滾珠絲杠驅動,實現直線運動,保證了機床具有較大的工作空間。

1. 床身2. 橫梁3. 滑塊4. 滑枕5. A\C 雙擺銑頭6. 工件毛坯

圖2 龍門銑床初始結構圖

如圖2 所示,相對于機床初始設計方案,采用雙橫梁結構在機床工作空間沒有減小的同時大大減少了運動部件質量,有利于機床獲得較高的運動速度和加速度特性。

2 、機床受力分析

高速加工機床具有進給速度快,加速度高的特點。為了準確分析機床性能,必須考慮慣性力對機床性能的影響。由于ADAMS 軟件具有強大的動力學分析功能,本文采用ADAMS 軟件對機床的動力學性能進行分析。根據龍門銑床的動力學物理模型,在立柱與地面、床身與立柱之間施加固定約束,靜橫梁與床身之間建立直線移動副; 在動橫梁與靜橫梁之間建立直線移動副; 建立滑枕與動橫梁之間的直線移動副; 建立滑枕與滑塊之間的直線移動副。目前,中小型高速切削機床直線運動軸的加速度已經達到3g 以上,而大型龍門高速切削機床線性軸的加速度普遍小于1g,因此本文只分析1g 加速運動條件下的機床部件的受力情況。

機床部件沿Y 軸以1g 的加速度運動時,靜橫梁受力狀態如圖3 所示。根據圖3 中判斷,此時靜橫梁受到Y 軸方向的大小為85kN 的力和Z 軸方向大小為85kN 的力。機床部件沿X 軸以加速度1g 運動時,動橫梁受力狀態如圖4 所示。根據圖4 中判斷,此時靜橫梁受到X 軸方向的大小為34. 5kN 的力,和Z 軸方向大小為34. 5kN 的力。

初始方案機床部件沿X 軸以加速度1g 運動時,橫梁受力狀態如圖5 所示。根據圖5 中判斷,此時橫梁受到X 軸方向的大小為266. 8kN 的力。對比初始方案,可知采用雙橫梁結構可以式機床最大驅動力明顯較小。

圖3 靜橫梁載荷圖一

圖4 靜橫梁載荷圖二

圖5 初始方案床身載荷圖

3 、機床有限元建模

利用三維建模軟件建立龍門銑床的幾何模型,導入到有限元前處理軟件進行有限元建模,然后再使用有限元求解軟件進行分析求解。將機床三維幾何模型導入到Hypermesh 軟件,然后建立機床有限元模型。取機床主軸位于機床最低點處,且動橫梁位于靜橫梁中間位置對龍門銑床進行分析。在有限元建模過程中,需要對機床實體模型進行必要的簡化,

忽略過渡圓角和小孔等結構特征。采用Solid185 單元進行劃分,共劃分110746 個單元,整機有限元網格如圖6 所示。

圖6 整機網格劃分圖

龍門銑床由多個零部件組成,不同零部件之間常用的連接方式有導軌可動連接、螺栓連接、滾珠絲杠與螺母運動連接等。螺栓連接剛度較大,進行模型處理時,簡化為點對點連接。導軌運動副的有限元建模目前還沒有較為完善的理論進行科學的預測分析。機床的動態性能對高速切削機床非常重要,在機床的研發設計階段,分析和研究機床的動態特性是機床設計必不可少的環節。機床是由許多零部件組裝而成,每個零部件之間的接觸位置稱為結合部。結合部剛性和阻尼特性對整個機床的動態性能影響很大。國內外許多研究表明,機床上出現的振動問題有60%以上是源自結合面,機床的靜剛度中30% ~ 50%決定于結合面的剛度特性,其阻尼值的90%以上來源于結合面的阻尼[4]。目前最常見的結合面等效方式是將結合面等效為若干彈簧和阻尼器構成的動力學模型[5]。在ANSYS 中,采用Combine14單元來模擬導軌處的結合面。每個導軌滑塊結合面由8 個彈簧阻尼單元模擬,該龍門加工中心包括6 個導軌,共有12 個滑塊,由96 個彈簧阻尼單元模擬。理論分析與實踐均表明,阻尼對結構的固有頻率和振型影響不大,所以在求解結構的固有頻率和振型時,可以忽略阻尼的影響[6]。Combine14 單元的剛度參數由生產滾動導軌的公司提供。

橫梁、滑板、滑枕等龍門銑床大件均采用Q235A鋼板焊接而成,其材料密度為7. 85X103kg /m3,彈性模量210GPa,泊松比為0. 27。龍門銑床采用多個立柱支撐床身,這種墻式結構剛度好,為了簡化計算,認為床身與立柱接觸區域變形很小,并定義為全約束。床身通過螺栓固定連接在立柱上,在有限元模型中,把床身的邊界約束進行簡化。因為本機床采用高架式結構,床身由多個立柱支撐,因此床身剛度好。有限元建模過程中,在床身與靜橫梁接觸位置的對應節點上施加X、Y、Z 三個方向的自由度約束。

4 、機床靜力分析

靜態剛度是衡量機床性能的重要參數。對于大跨距的龍門銑床,機床自身的質量較大,其自身零部件產生的重力巨大,通常其自身重力會遠遠大于工作時的切削力。因此,首先分析機床僅在重力的作用下的應力和變形情況,當滑枕位于動橫梁中間、動橫梁位于靜橫梁中部位置且滑枕移動到最下端時,機床的變形最大,所以選擇這一位置作為機床靜力

分析的初始位置。分析結果如圖7 所示。整機的最大變形為0. 134mm,其中橫梁的變形最大為0. 09mm,可見橫梁對龍門銑床的整體性能有重要影響。當動橫梁位于靜橫梁中部、滑枕位于動橫梁兩端且滑枕移動到最下端時,機床的變形最小。在這一狀態下,機床僅承受重力時,其變形情況如圖8 所示。整機的最大變形為0. 092mm。初始方案機床僅承受重力時,其變形情況如圖9 所示。整機的最大變形為0. 111mm。雖然雙橫梁結構機床的變形量大于初始方案機床的變形量,但是對比圖7 和圖8 可知,橫梁滑枕的移動對機床變形的影響為0. 042mm,靜橫梁的有效跨距為9m,機床的變形量為0. 0046mm/1000mm,小于0. 01mm/1000mm,幾何精度達到設計要求[7]。

圖7 動橫梁組件重力變形等值線圖一

圖8 動橫梁組件重力變形等值線圖二

圖9 初始方案橫梁組件重力變形等值線圖

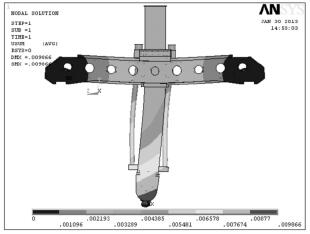

對于高速加工機床,其快速進給時的加速度為1g,需要較大的驅動力,對機床的性能產生影響。因此有必要對機床加速階段的受力變形進行分析。當機床在圖1 位置處,以1g 的加速度加速沿Y軸方向運動。此時,在動橫梁的導軌上施加Y 向約束,在動橫梁、滑枕和滑塊上施加方向為Y 向和Z向,且大小都是1g 的加速度。在這種條件下圖10中,動橫梁組件最大變形位于A/C 銑頭的最底端,最大變形量是0. 02mm,滿足設計要求。

當機床在圖1 位置處,以1g 的加速度加速沿X軸方向運動。此時,在動橫梁的導軌上施加X 向約束,在動橫梁、滑枕和滑塊上施加方向為X 向且大小為1g 的加速度。動橫梁的受力變形圖如圖11 所示。在這種條件下動橫梁組件最大變形位于A/C 銑頭的最底端,最大變形量是0. 01mm,滿足設計要求。

圖10 動橫梁組件Y 向加速變形圖

圖11 動橫梁組件X 向加速變形圖

5 、模態分析

在機床的設計過程中,必須考慮在共振狀態下的振動控制問題[8]。模態分析主要用于確定結構的振動特性———固有頻率和振型。固有頻率和振型是機床動態結構設計中的重要參數。一個多自由度的結構系統,其動力學方程可描述為[9]:M¨x( t) + Cx( t) + Kx( t) = F( t) ( 1)公式中: M、K、C 表示多自由度系統的質量、阻尼、剛度

矩陣,F( t) 表示激勵矢量,x( t) 表示位移矢量。結構的固有頻率是結構體本身固有的屬性,與其承受的載荷無關; 另外,阻尼對固有頻率和振型影響較小,計算系統固有頻率和振型時通常忽略載荷和阻尼的影響。此時,系統的動力學方程式為:M¨x( t) + Kx( t) = 0 ( 2)

有限元模型建立后,使用Ansys 軟件并采用BlockLanczos 方法求解機床的模態。在實際應用中,高階固有頻率和振型對分析動態特性的價值不大,低階固有頻率和振型對機床的振動有較大的影響,因此本文只取前5 階模態分析結果,各階固有頻率如表1 所示,前5 階模態振型見圖12 所示。

表1 前5 階固有頻率

總結

( 1) 該龍門加工中心采用雙橫梁龍門結構,使機床運動部件的最大驅動力由266kN 降低為85kN,提高了機床的靈活性,為大型高速龍門切削機床的設計提供了一種可行的方法。運用有限元方法對機床結構進行了分析,考慮了加速度對機床的影響,并驗證了機床結構是科學合理的。

( 2) 采用動態分析方法分析了機床的模態特性,表明機床的動態特性較好。通過機床有限元模型的分析,對機床結構的靜動態性能做了預測,為下一步進行機床結構改進和優化提供了重要參考。

( 3) 進行機床有限元分析的過程中,對機床結構進行了適當簡化,如忽略了機床零部件的小孔和倒角特征,在建模過程中,忽略了導軌阻尼特性。這些簡化可能對分析結果產生影響,使分析結果的準確性降低。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com