齒輪加工機床的可重構特性研究

2018-10-11 來源:南京工業大學 機械與動力工程學院 作者:胡 浪,洪榮晶,于春建,丁 爽

摘要: 針對傳統齒輪加工機床功能單一,無法滿足市場上復雜多樣齒輪產品加工需求的問題,提出了一種適應多樣性齒輪加工需求的可重構機床,并從多方面對齒輪加工機床的可重構特性進行研究。通過對齒輪成形原理和常用齒輪產品加工工藝進行運動分析,根據 FPBS 模型分解理論將齒輪加工的功能需求映射到機床機械結構; 結合機床結構設計的經驗和規律,對齒輪加工機床的模塊設計、結構配置、重構配置方案進行研究。

采用 Solid Works 軟件實現一款齒輪加工可重構機床虛擬樣機的設計,并通過評價體系對重構方案進行重構效率評價。結果表明所設計的齒輪加工機床滿足可重構工藝特性,且可重構率較高,配置結構設計合理,滿足齒輪的單機多樣化加工需求。

關鍵詞: FPBS 模型分解; 模塊設計; 可重構設計; 可重構方案評價

0 引言

齒輪產品作為基礎傳動部件,廣泛地應用于各種機械產品及零部件之中。經濟全球化以來,產品更新換代加快,傳統的齒輪加工機床功能單一,無法滿足客戶需求的多樣化和定制化。研發能快速響應市場需求而實現功能重構的齒輪加工機床有助于機床制造企業在激烈的市場競爭中脫穎而出。

基于模塊化設計基礎上發展起來的可重構概念,為機床產品快速開發提供了新的思路。國內外一些學者對可重構機床進行了大量研究并取得了一系列成果。Katz. R提出一些可重構機床的設計準則及其在不同機床配置中的應用; Y. Koren通過對可重構及可重構制造系統的研究,提出了一個可重構機床概念設計原型; Abele. E等研究可重構機床模塊的接口參數對機床性能的影響; 許虹從可重構機床設計原理及方法學、模塊化設計、全生命周期配置設計等方面進行了理論研究; 黃筱調從細化模塊結構、提高機床資源利用率和重構效率出發設計出滾、銑可重構主軸加工頭; 李一全通過對車銑微加工系統的深入研究,設計出兩種應用于主軸模塊和工作臺模塊的新型接口; 張浩針對可重構機床模塊配置設計方案優選問題,提出了基于集對分析的多目標綜合評價方法。

但大多數研究內容偏于理論,或局限于重構設計的某一部分,沒有結合實例對可重構機床特性和設計進行系統的研究。本論文以齒輪加工機床為研究對象,從齒輪加工可重構機床設計制造的整個過程,對可重構機床的模塊劃分、模塊設計及配置設計和評價方法三方面進行了研究。通過模塊設計和配置設計使可重構機床能在多種目標功能之間實現轉換。

1 、模塊劃分

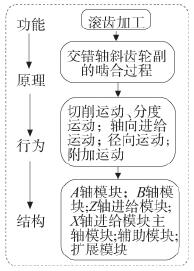

合理的模塊劃分是可重構的實施關鍵,影響著重構產品的性能、重構過程的復雜性以及模塊的重用度。FPBS是一種基于功能→原理→行為→結構映射的模型分解理論,是機床模塊化分的關鍵理論方法。功能、原理、行為、結構代表機床不同方面的信息,功能是對產品滿足客戶需求的特定工作能力的描述,是機床設計的目的; 原理描述實現機床產品功能的工作機理,是功能實現的機理; 行為描述實現機床產品功能需要執行的動作,是原理在運動域的體現; 結構描述機床產品的物理組成要素及其連接關系,是實現功能的最終實物載體。圖 1 是滾齒機床基于 FPBS 的模型分解過程。

圖 1 滾齒機床的 FPBS 模型分解過程

由功能、原理、行為、結構的關系可看出,劃分求解過程是一個功能→原理求解; 原理→行為分析; 原理、行為→結構映射; 結構→功能分解的過程。通過模型分解完成了從功能域向原理域的過渡,原理域向行為域的分解以及行為域向結構域映射,最終實現功能域向的結構模塊的映射。齒輪作為主要的機械傳動件在機械工程中應用非常廣泛。

使用環境的不同使得齒輪的形狀、精度和表面質量各有差異。在精度要求、加工效率和經濟效益等的驅使下不同齒輪選擇不同的加工工藝。

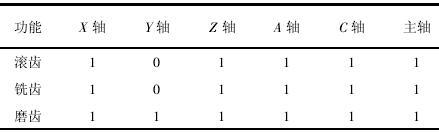

基于FPBS 模型分解原理,對滾齒、銑齒和磨齒加工工藝分解到行為域,結果如表 1 所示,表中表示各功能模型行為域的需求; 1 表示需要相應行為自由度; 0 表示不需要。

表 1 功能模型分解

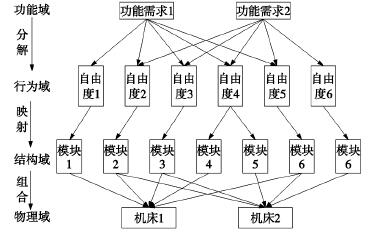

表中為各機床功能域分解到行為域的行為需求,行為需求映射到結構域即為物理模塊。在不同功能的機床中,相同行為需求映射到結構域不一定對應相同模塊,行為域映射到結構域的差異即為功能重構時實現模塊替換的原因所在。圖 2 為可重構機床理論設計過程,由功能域向行為域分解,求解出自由度需求; 再由行為域向結構域映射,設計出結構模塊; 再通過模塊組合形成物理機床。通過分析各目標機床的模塊需求,進行模塊替換和增減實現機床的重構過程。

圖 2 可重構機床理論設計過程

2 、配置設計及模塊設計

在產品概念設計中功能屬于抽象層,是設計者主觀意圖的載體; 結構屬于物理層,是功能實現的物理載體。可重構機床的設計目的為實現功能的可轉換,途徑是通過對結構模塊的變更。機床重構過程的實質是以模塊為基礎,對機床通過多個存在模塊結構的增減和替換,重新配置成滿足相應需求功能的機床的過程。模塊設計和配置設計成為可重構機床設計的重要環節。

2. 1 配置設計

配置不是簡單的模塊重組,它還是一個結構再設計過程。對各功能模型進行合理的配置設計將提高機床的重構效率和重用度,在保障功能的基礎上最大限度的提高資源的利用率。

如何配置機床結構使機床實現高加工效率、高級精度和高生態效率又能減少重構資源投入、提高模塊重用度,是進行功能重構快速響應市場的需求變化的關鍵所在。機床結構配置需綜合考慮重構成本、可裝配性、可拆卸性、重構效率等。

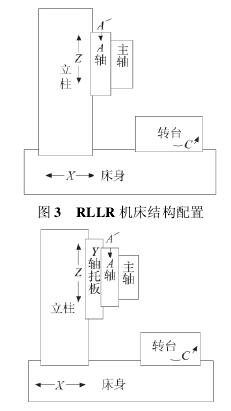

行為需求與結構之間的映射并不是唯一,相同的行為需求通過不同的設計方案可以配置出不同的結構。合理的配置設計既要考慮各種工藝特點又要考慮重構效率。結合機床結構設計經驗,為減少重構時間、提高模塊重用度,將目標機床統一設置為某一種結構,例如將四自由度設計為 RLLR 配置結構,如圖 3; 五自由度機床設計為 RLLLR 配置結構如圖 4。通過標準化設計,通過模塊添加來實現重構。

圖 4 RLLLR 機床結構配置

2. 2 模塊設計

通過 FPBS 的產品模型分解和結構配置設計得到的模塊結構保證了功能之間的獨立性,但沒有解決重構過程中模塊替換、組合、裝配的干涉等問題。模塊計是保障機床重構得以實施的基礎。模塊設計的目的是確保模塊替換和增減的順利實施以及替換后的機床能順利的實現相應的功能。模塊設計包括模塊結構設計和接口設計

模塊結構設計是為了滿足實現功能轉換的要求,不同加工工藝的受力不同,在進行模塊設計時應綜合考慮各種工況,以性能最高的要求為準則進行模塊設計,以一定的性能冗余,確保轉換后的機床能夠實現相應的功能。

接口設計包含接口標準化和冗余接口設計: 為了確保模塊替換后各模塊得以重新配合,對特定接口進行標準化; 出于機床結構的限制和設計要求,采用原來的接口不能很好的滿足設計要求時就需要設計冗余接口。圖 5 為通過接口標準化和冗余接口設置實現重構的過程,通過立柱與 Y 軸托板的導軌型號、導軌間距和絲杠螺母座的標準化實現模塊增減時順利配合; 出于機床結構緊湊要求,通過冗余接口設計使得重構前后主軸托板由中心驅動變為偏心驅動機床結構更加緊湊。

圖 5 接口標準化和冗余接口設計

3 、實例分析和配置方案評價

3. 1 實例分析

在常見齒輪加工工藝的研究分析的基礎上,借助solidworks 實現了一款滾、銑、磨可重構齒輪加工機床虛擬樣機設計。通過滾、銑、磨齒機床的模型分解、模塊設計和配置設計形成可重構機床模塊庫,模塊庫中的模塊可以細分為公共模塊、專有模塊和可擴展模塊。公共模塊是可重構機床重構實現前后機床都公用的機床模塊; 專有模塊為可重構機床某一特定功能所特有的模塊; 可擴展模塊是重構實現前后功能擴展部分的模塊。

這幾種模塊在重構過程中分別對應模塊復用,模塊替換和模塊擴展。表 2 為借助 solidworks 設計的可重構機床模塊,公共模塊有: 轉臺模塊、床身模塊、立柱模塊和主軸托板模塊; 專有模塊是各主軸模塊; 擴展模塊是 Y 軸托板模塊。

表 2 可重構機床模塊

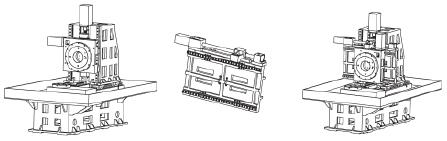

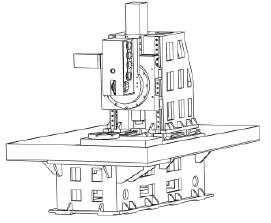

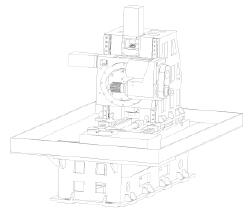

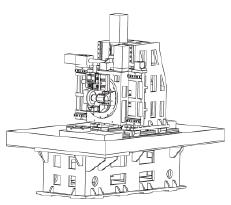

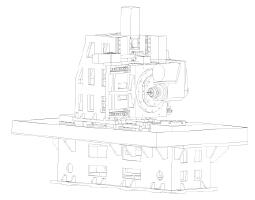

通過表 2 中公共模塊的,專有模塊和擴展模塊的選用實現以下功能的機床配置: 圖 6 為成形銑齒機; 圖7 為滾齒機床示意圖; 圖 8 為磨齒機床; 圖 9 為五軸加工中心,在滾齒機床的基礎上通過擴展模塊的增添和專用模塊道的刀具替換實現重構。

圖 6 成形銑齒機

圖 7 滾齒機床

圖 8 磨齒機

圖 9 五軸加工中心

3. 2 可重構機床配置方案評價

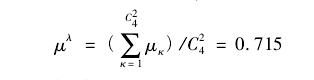

可重構機床的可重構效率和模塊復用率是評價可重構設計的關鍵因素。針對模塊復用率的評價問題引入集對分析進行分析。分析過程如下: 結構配置 A 對應功能需求 1,結構配置 B 對應功能需求 2,對兩種配置的進行分析,得到模塊參數 N ,N = S + E + D 。其中 S 為兩配置中復用模塊的個數,E 為兩配置中擴展模塊的個數,D 為專有模塊的個數,則兩種配置的聯系度為:

在 n 種系統配置中聯系度越高的配置,在重構過程投入的成本越少,重構效率也越高。由此可知,整個可重構系統的重構效率,取決于配置系統內機床與機床的之間的共有結構、對立結構和擴展結構的個數。針對以上可重構機床配置方案,運用集對分析此重構機床的重構效率。由于模塊替換需要用新模塊替換舊模塊,故取對立度系數 j = 0 ,差異度系數 i =0. 5。四種加工機床模型之間的重構策略有 C24種。成形銑齒機和滾齒機的聯系度為 0. 8; 銑齒機和磨齒機以及滾齒機和磨齒機聯系度為 0. 58; 滾齒機和五軸加工中心的聯系度為 0. 917; 銑齒機和五軸加工中心的聯系度為 0. 58; 磨齒機和五軸加工中心的聯系度為0. 83,得到整個配置的聯系度 μ :

整個重構機床配置設計重構率可達 0. 715,模塊復用度比較高,配置設計合理。

4 、結束語

本文通過對齒輪加工工藝和可重構機床的研究設計出了一種面向齒輪加工的可重構機床模型。利用FPBS 模型分解理論將不同功能需求映射成模塊結構需求,通過模塊設計和配置設計建立可重構機床模塊庫,在此基礎上通過模塊組合配置不同功能需求的機床,不同機床模型可以通過模塊替換、擴展和剪切來相互轉換。

并提出了運用集對分析來評價可重構機床重構效率的,聯系度越高的可重構配置方案模塊復用度越高,相應的重構效率和重構過程中的資源投入越少。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com