五軸微型數控銑床結構設計與控制系統研究

2018-11-30 來源: 山東理工大學機械工程學院 作者:宋嚴科,趙玉剛,趙潤

摘要: 根據高等院校學生實踐實驗要求,設計了教學型五軸聯動微型數控銑床。該銑床采用擺頭轉臺式機械結構,能夠實現三維空間內的移動以及 A 軸和 B 軸的轉動,實現五軸聯動的設計理念。并在此基礎上開發了基于 ARM 的五軸聯動微型數控銑床的運動控制系統。該數控系統采用 “PC + ARM 單片機”模式設計,上位機利用 Delphi 編程軟件實現 NC 文檔編譯、刀具補償計算及與下位機的通信功能,下位機是以 STM32 芯片為核心的 ARM 單片機構成,主要實現與上位機的通訊、插補計算及對電機的位置控制等功能。由于該數控系統穩定性高、安全可靠性強及性價比高,因此非常適合高校學生實驗。

關鍵詞: 五軸聯動; 嵌入式; 數控系統; Delphi 編程; ARM 單片機; STM32

0 前言

數控機床高速加工的運動控制是提高加工質量和加工效率的重要手段。在現如今高校的工程實訓中心中雖已廣泛增加了數控機床的實驗教學,但由于所有設備大都是一些成本高的大型機床或加工中心,一般由老師演示操作,學生很難有動手的機會,更無法通過實訓來掌握數控技術的原理。基于此,筆者開發了五軸微型數控銑床結構和控制系統。該數控銑床是集教學、實驗、科研于一體的綜合實驗項目,內容涵蓋數控銑床的結構設計、數控系統硬件的設計、安裝和調試,系統軟件的開發及機床電器控制等相關內容。另外,該數控系統操作簡單、成本低、應用范圍廣,不僅給老師授課帶來方便,還能讓學生更好地培養動手操做能力,在教學領域具有重要意義。

1 、五軸微型數控銑床的結構設計

五軸聯動微型數控銑床結構上由沿 X 、Y 、Z 軸的平動和繞 X 、Y 、Z 中任何兩個軸的轉動組成,基本可分為 3 種形式: 雙擺頭式、雙轉臺式和擺頭轉臺式。本文作者設計的五軸數控銑床采用擺頭轉臺式結構如圖 1 所示 ( 總體尺寸 400 mm × 300 mm × 600mm) ,即沿 X, Y, Z 軸的移動、 繞著 Y 軸 的擺動( B) 及繞著 X 軸的轉動 ( A) 。新設計的五軸聯動微型數控銑床可以實現復雜曲面的加工,能夠滿足高等院校學生的實驗要求。

圖 1 五軸微型數控銑床結構圖

1. 1 、直線運動模塊

直線運動單元主要有: 絲杠螺母副、齒輪齒條副、同步齒型帶等,所設計的教學型五軸微型數控機床具有結構緊湊特點。銑床的 X、Y 軸移動采用滾珠絲杠傳動方式來保證傳動精度,Z 軸采用可以自鎖的梯形絲杠來防止主軸頭因自身重力作用而下移。由于Z 軸電機與絲杠不同軸,所以 Z 軸電機軸與絲杠軸采用傳動比為 1∶ 1 的同步帶傳動以保證傳動精度,各軸均采用步進電機驅動。

1. 2 旋轉運動模塊

五軸微型數控銑床常見的旋轉運動單元有錐齒輪傳動、蝸輪蝸桿傳動和直齒齒輪傳動等,由于蝸輪蝸桿傳動可以滿足大減速傳動比的要求,提高加工精度。因此所設計的數控銑床的轉動軸及擺動軸均采用蝸輪蝸桿傳動,傳動比為 1∶ 30,各轉動軸的行程均為 - 90° ~ 90°。由于步進電機斷電之后無法自鎖,因此選用展開螺旋角小于蝸輪蝸桿接觸摩擦角的單頭蝸桿,實現轉動軸的自鎖。采用分辨率為 3600 脈沖的旋轉編碼器對各轉動軸進行角度控制,控制精度為0. 1°,各轉動軸采用步進電機驅動。

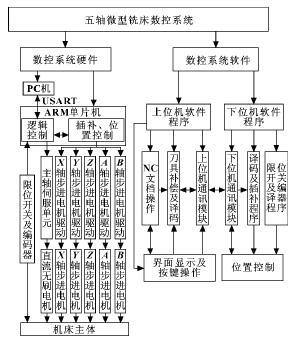

2 、數控銑床控制系統總體設計

五軸微型數控銑床控制系統的總體設計如圖 2 所示,系統主要由系統硬件和系統軟件程序兩 部分組成。系統硬件部分的核心是 ARM 單片機,由單片機的獨立 I/O 口控制各軸步進電機驅動器從而實現各軸電機的精確轉動,利用 PWM 控制方式實現主軸直流無刷電機的無級變速。ARM 單片機的獨立 I/O 口可以實現各限位開關及編碼器的數字量輸入,從而可以避免銑床各軸由于超程而發生的危險及可以保證各轉動軸轉動的精確角度。

圖 2 五軸微型數控銑床控制系統的總體設計

系統軟件程序由上位機程序和下位機程序組成。上位機程序由 Delphi 軟件編寫,主要完成 NC 文檔的讀取、保存,刀具補償及譯碼等非實時性程序。下位機程序主要完成譯碼及插補程序,限位開關及編碼器的控制程序等,由中斷服務函數保證下位機程序的實時性。在通訊模塊中,通過設置相同的波特率等參數實現上位機與下位機的實時通訊。

3 、數控銑床控制系統硬件設計

目前數控機床應用最為廣泛的控制系統主要分為以下 兩 種: 單片機控制 系統、運 動 控 制 卡 控 制 系統。運動控制卡數據處理方面雖然可以滿足微型數控銑床的需求,但因其成本高、使用不方便 ( 需要在電腦主機中插入特定的板卡) ,與本項目易操作性、性價比高等要求不符,而單片機控制系統擁有較強的數據處理能力,且程序編寫簡單,維護方便。因此選用單片機作為微型數控銑床系統硬件的核心。

3. 1 單片機芯片的選型

選用的單片機為 STM32F103RET6 為核心芯片的ARM 系列單片機作為控制系統。該單片機的數據存儲容量大、處理能力強,引入了嵌入式操作系統,增加了單片機的可開發性,能夠滿足微型數控系統的控制要求。STM32F103RET6 微處理器是一款 32 位Coretex-M3 內 核 處 理 器, 內 置 高 速 存 儲 器 ( 包 括512KB 的閃存和 64KB

的 SRAM) ,可滿足數控系統的程序存儲及緩存運行。

單片機具有 64 個 GPIO 端口,可用于控制的獨立 I/O 口為 51 個,可以滿足微型數控銑床 5 個步進電機、1 個無刷直流電機及 6 個光電限位開關及 2 個數字編碼器的控制。

單片機的獨立I / O口的輸出脈沖頻率為 50 MHz,可以滿足步進電機和無刷直流電機的轉速要求。

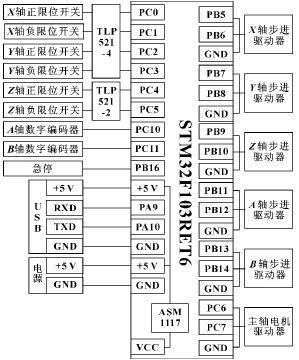

3. 2 數控系統硬件電路設計

針對 此 數 控 系 統 的 功 能 要 求, 設 計 基 于STM32F103RET6 芯片的數控銑床專用單片機控制電路,此單片機電路主要由電源模塊、驅動器模塊、限位及編碼器模塊及通訊模塊組成。五軸微型數控銑床的系統硬件電路接線圖如圖 3 所示。

圖 3 數控系統硬件電路接線圖

在對單片機設計時,外部 + 5 V 電源與 USB 同時為單片機供電,以保證單片機工作時的電壓與電流需求,單片機與上位機通過串口方式進行通訊。對于五軸微型數控銑床設計時,考慮到微型數控銑床的安全,各直線運動軸都需要用到光電限位開關,轉動軸需用到光電編碼器,以保證微型數控銑床在運動過程中不會發生碰撞等危險動作,保護機床和操作者的安全。

單片機通過獨立的 I/O 接口為電機驅動器提供方向與脈沖信號驅動電機轉動。

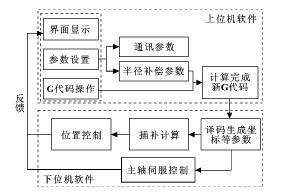

4 、數控銑床控制系統軟件設計

控制系統的軟件設計對數控銑床的精度和穩定性有著重要影響。根據微型數控銑床控制系統的功能需求及結構分析,其控制系統軟件主要包括以下幾個功能模塊: 用戶界面操作模塊、刀具半徑補償計算模塊、上下位機通訊模塊、譯碼插補模塊及其他模塊。五軸微型數控銑床的軟件流程圖如圖 4所示。

圖 4 銑床的軟件流程圖

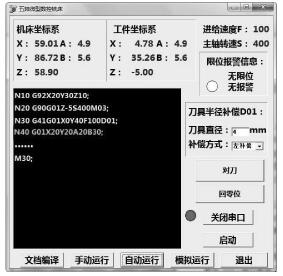

用戶界面操作模塊: 實現用戶輸入數控 G 代碼、參數設置、實時坐標顯示及加工程序管理。五軸微型數控銑床的軟件主界面如圖 5 所示。

圖 5 微型數控銑床軟件界面

刀具半徑補償計算模塊: 通過讀取刀具補償參數進行單據補償計算,生成刀具補償后的 G 代碼,為銑床加工做準備。上下位機通訊模塊: 實現 PC 機與單片機的數據傳遞。一方面將上位機的 G 代碼程序、開關狀態等數據傳遞給單片機控制銑床電機驅動器; 另一方面,監測單片機數據運行狀態,使 PC 機對數控銑床的狀態保持實時監控。譯碼插補模塊: 對上位機傳遞的程序進行譯碼分析,確定銑床運行方式、進給速度等參數及計算交點坐標,進行插補計算確定銑床的運行軌跡。其他模塊: 主要對收集的光電限位開關、數字編碼器及急停開關信號進行處理與分析,保證銑床的行程及安全運行。

5 、結論

根據高等學校學生實驗要求,設計了教學型五軸微型數控銑床。此微型數控銑床功能齊全,可以完全滿足復雜曲面的加工。并對五軸微型數控銑床各個運動單元進行了設計以保證數控銑床的運動精度和穩定性。最后對微型數控銑床的控制系統進行了研究,以單片機作為控制系統的核心,通過控制 5 個步進電機驅動器和主軸伺服驅動完成對數控銑床的控制,并對控制系統的各個模塊進行了設計。實驗表明,以單片機為控制系統的五軸微型數控銑床具有較高的精度和穩定性。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com