摘 要:船用柴油機機身具有體積大、壁薄、長徑比大、孔深等特點,深孔加工工藝決定了船用柴油機的制造質量和效率。 采用數值分析方法從導向塊位置、刀桿自重和鉆削深度三方面研究了深孔槍鉆加工過程中孔軸線偏移的機理與控制工藝,結果表明:導向塊位置對深孔軸線偏移量影響顯著,最優夾角組合為 70°和 180°;刀桿自重對深孔軸線偏移影響很小,可忽略;深孔軸線偏移量隨鉆削深度增加會顯著變大。 改善深孔槍鉆加工工藝參數可有效控制深孔軸線偏移量,提高船用柴油機機身加工質量。

關鍵詞: 船用柴油機 深孔加工 槍鉆 孔軸線偏移 機理與工藝

作為主要的關重件之一, 機身是整個船用柴油機的骨架與機座, 要具有穩定可靠的基礎支撐和復雜精細的油、水、氣管道及螺栓孔系,機身加工質量尤其重要,并直接決定了船用柴油機的工作精度、運行性能、可靠性和壽命。但薄壁、大尺寸的箱體結構導致機身加工質量控制非常困難,尤其是復雜的交叉深孔系,存在孔系軸線偏移、加工效率低下等問題,且大多采用深孔槍鉆加工技術。可見,研究這一工藝對船用柴油機制造具有重要意義。

深孔加工面臨種類多、批量少、加工難及精度要求越來越高等挑戰[1],國內外學者針對深孔加工中孔軸線偏移問題開展了偏移機理、 導向平衡和工藝優化等研究工作。 RICHARDSON[2]等研究了導向塊在加工過程中的作用, 實驗證明導向塊的數量及分布直接影響孔加工的直線度;WOON[3]等研究了深孔加工刀具刃口半徑對鉆孔偏斜和孔偏差的影響;RAO[4]等研究了內排屑(BTA)深孔鉆在不同條件下的尺寸、直線度和表面粗糙度等參數變化;李楠[5]等從加工方式、導向條布置、長孔鉆削三個角度研究了 BTA 深孔鉆削中的軸線偏斜問題,得出最佳鉆孔軸向直線度;許輝[6]等通過對現場加工狀況分析, 改進導向套參數使鉆孔直線度偏差大幅度下降;李言[7]等研究了輔助支撐位置和加工深度與孔直線度誤差的作用關系, 獲得了孔直線度隨初始偏差量變化的規律。針對孔軸線偏移問題,國內外研究集中在 BTA 鉆,而對槍鉆鉆削時孔軸線偏移的問題研究得很少。

船用柴油機機身上孔系繁多,具有直徑小、長徑比大、相互交叉等顯著特點,某型船用柴油機機身復合螺栓油孔直徑為 24 mm,長度達 1 200 mm,長徑比達50。 針對該油孔結構特點,以槍鉆為研究對象,在機理分析基礎上,利用數值方法研究了導向塊位置、槍鉆自重、 鉆削深度等因素對深孔槍鉆加工中孔軸線偏移的影響,為降低深孔加工孔軸線偏移量提供合理建議,提高船用柴油機機身深孔加工質量。

1 、深孔槍鉆加工孔軸線偏移機理分析

1.1 槍鉆鉆削原理

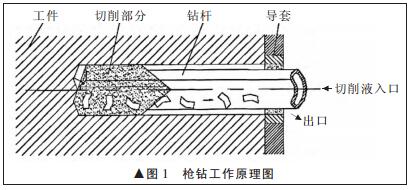

槍鉆由帶有 V 形切削刃和切削液孔的鉆頭、鉆桿及鉆柄組成。 高壓切削液通過鉆桿和鉆頭中的小孔送至切削區域,冷卻、潤滑、沖洗切削區后,使切屑與切削液順著 V 形槽排入油箱,工作原理[8]如圖 1 所示。

1.2 槍鉆受力分析

深孔加工刀具主要靠導向塊的自導作用維持切削過程的穩定性,進而完成孔加工,槍鉆加工過程中鉆頭的受力分析至關重要[9]。 槍鉆加工分為切入與正常切削兩個階段, 從槍鉆鉆尖到切削刃全部進入工件屬于切入階段,其后即為正常切削階段,導向塊進入工件起到導向作用,會引起扭矩和切削力的變化。

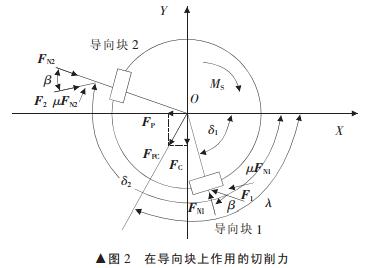

圖 2 是理想狀 態下槍鉆正 常 切 削 時 鉆 頭 受 力 簡圖,所謂理想狀態是指:鉆頭上內外刃所受到的切削分力與導向塊上所受到的力均作用在同一個平面上。 同時作如下簡化:① 由于鉆頭自重、切削液等對鉆頭的受力影響較小,因此忽略不計;② 將導向塊上受到的分力簡化為集中力[10]。設導向塊 1 的位置角為 δ1,導向

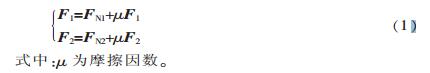

塊 2 的位置角為 δ2, 導向塊 1、2 與被加工深孔間的摩擦角均為 β,徑向力 FP 與切削力 FC 的合力 FPC 的位置角為 λ。 導向塊 1 承受正壓力 FN1 和摩擦力 μFN1,導向塊 2 承受正壓力 FN2 和摩擦力 μFN2, 導向塊 1、2 承受的總作用力分別為 F1、F2,即:

1.3 影響深孔加工孔軸線偏移的因素

深孔加工孔軸線偏移是指被加工孔的實際軸線與理論軸線存在偏差, 理論軸線是深孔鉆床的主軸回轉中心。由于槍鉆加工在封閉環境下進行,加工過程不穩定,刀具走偏將直接影響被加工工件的直線度,甚至導致工件報廢。影響深孔加工孔軸線偏移的因素很多,典型影響因素如下。

1.3.1 導向塊的位置參數對孔軸線偏移的影響

導向塊一般分為兩塊:導向塊 I 為主導向塊,主要起承受切削力的作用;導向塊 2 為副導向快,主要決定孔的加工精度。 導向塊的不同位置角度分布將直接影響槍鉆在深孔加工中孔軸線的偏移。 合理配置導向塊的位置和形狀, 將對鉆頭在切削過程中的穩定性起決定性的作用。

1.3.2 刀桿自重引起的彎曲對孔軸線偏移的影響

深孔切削過程中,由于刀桿細長,刀桿與被加工孔之間存在間隙, 很容易受到自身重力的影響而產生彎曲變形。有彎曲變形的刀桿在進給力載荷作用下,將使孔加工直線度不可避免地受到影響, 并且隨著切深的增加,影響會加大。 因此,槍鉆的自身重力對深孔加工孔軸線偏移是有影響的[11]。

1.3.3 鉆削深度對孔軸線偏移的影響

槍鉆深孔鉆削過程中, 孔軸線的偏移隨著鉆削深度的變化而變化。槍鉆剛切入工件時,受到導向套的支撐力與摩擦力, 可簡化為簡支梁模型, 孔軸線偏移較小。 隨著鉆削深度的增加,孔軸線偏移量也隨之改變。當槍鉆全部切入工件時,可簡化為一端固定、一端自由的懸臂梁,孔軸線偏移量較大。 因此,鉆削深度也是影響孔軸線偏移的主要因素之一。

2 、深孔槍鉆加工孔軸線偏移工藝仿真與優化

2.1 深孔槍鉆加工孔軸線偏移仿真方案設計

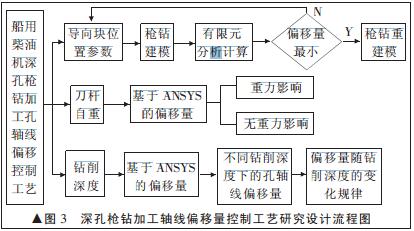

以船用柴油機機身復合螺栓油孔為研究對象,直徑 24 mm,深度 1 200 mm,采用數值分析方法,從導向塊位置、刀桿自重、鉆削深度三方面研究深孔槍鉆加工軸線偏移量控制工藝,具體的設計流程如圖 3 所示。

2.2 仿真模型構建

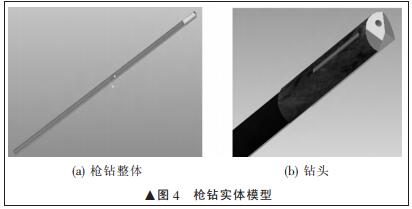

圖 4 為槍鉆及其鉆頭模型, 導入 ANSYS 軟件,采用三維十節點四面體實體結構單元劃分網格, 既對曲面進行很好的離散,又能提高分析的精度。定義材料屬性和邊界條件,使用整體硬質合金槍鉆,彈性模量 E=640 GPa,泊松比 μ=0.21,材料 密度 ρ=14.7×103 kg/m3,設定 FC、FP 分別為 1 750 N 和 875 N。

2.3 仿真結果分析

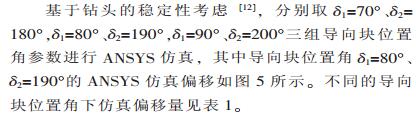

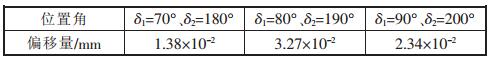

2.3.1 導向塊位置

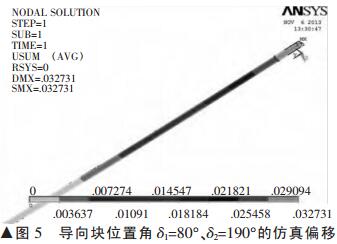

通過模擬槍鉆鉆削時導向塊的作用力,用 ANSYS軟件進行計算,得出不同位置角下的偏移量。比較導向塊在不同位置角下槍鉆的孔軸線偏移量, 以孔軸線偏移最小為目標,得出最合理的導向塊位置角參數,并建立三維模型。

表 1 不同導向塊位置角參數下的孔軸線偏移仿真結果對比

由表 1 可見,導向塊位置角在 δ1=70°、δ2=180°的情況下,槍鉆孔軸線偏移量最小,為最佳的導向塊位置角參數。

2.3.2 刀桿自重

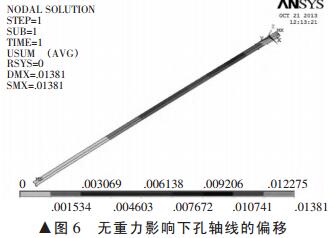

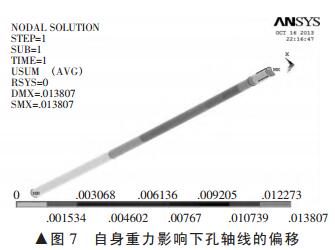

深孔加工中,加工刀桿細長、剛性差是顯著特點。刀桿在自重的影響下容易產生橫向彎曲, 使被加工孔中心線產生有規律的偏移, 這將使被加工孔直線度不可避免地受到影響,并且隨著加工深度的增加,孔軸線偏移會加劇。通過 ANSYS 仿真在有無重力的情況下孔軸線偏移,來分析重力對孔軸線偏移的影響,結果如圖6 和圖 7 所示。

從圖 6 中可以看出,不受自重影響的情況下,槍鉆孔軸線的總偏移量 DMX=0.013 807 mm。 從圖 7 中可以看出, 受自重影響的情況下, 槍鉆孔軸線的總偏移量DMX=0.013 810 mm。 對比仿真分析結果,槍鉆自身重力對深孔加工孔軸線的偏移影響甚微,可忽略不計。

2.3.3 鉆削深度

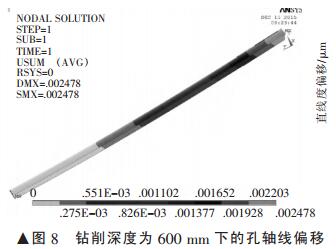

圖 8 為鉆削深度 600 mm 下的仿真結果圖。 切削深度對孔軸線偏移量有影響,通過 ANSYS 仿真,計算出槍鉆鉆削深度依次為 200 mm、400 mm、600 mm、800mm、1 000 mm 和 1 200 mm 下的偏移量, 進而觀察不同的鉆削深度對孔軸線偏移的影響。

槍鉆初鉆入時,鉆頭與導向套直接接觸,導向套為鉆頭提供支撐力,槍鉆的孔軸線偏移量較小;鉆削過程中,隨著鉆削深度的增加,孔軸線偏移不斷增大;槍鉆完全鉆入時,槍鉆的一端為固定端,另一端為自由端,可簡化為懸臂梁,全鉆入下的孔軸線偏移顯著增大。 不同鉆削深度下仿真結果對比見表 2。

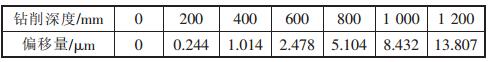

表 2 不同鉆削深度下孔軸線偏移仿真結果對比

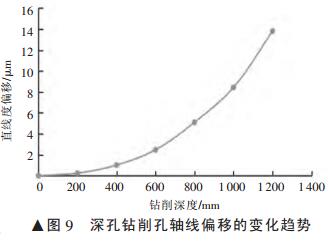

圖9 為深孔鉆削孔軸線偏移量隨鉆削深度的變化曲線。鉆削初期,孔軸線偏移量隨鉆削深度的增加而線性變化,變化趨于平緩,孔軸線偏移量較小;當鉆削深度達到 400 mm 以后,孔軸線偏移開始加劇,偏移量不斷增大,但仍可以預測和控制,至此可視為正常偏移階段。當鉆削深度超過 1 000 mm 時,孔軸線偏移急劇增加,偏移量變得很難進行預測和控制,此階段視為急劇偏移階段,應避免。

3 、結束語

在深孔槍鉆 加工軸線偏 移機理分析基礎上, 利用 ANSYS 軟件進行了深孔軸線偏移量控制工藝數值仿真, 包括鉆頭導向塊位置參數、刀桿自重、鉆削深度這三方面因素影響規律。導向塊位置參數對深孔軸線偏移量影響顯著,在保證鉆削穩定性條件下, 導向塊最優位置角組合為70°和 180°;刀桿自重對槍鉆深孔加工中孔軸線偏移影響較小,可以忽略不計;深孔軸線偏移量隨鉆削深度增加而顯著增大,應避免進入急劇偏移階段。 因此,船用柴油機機身復合油孔槍鉆加工過程中需進行導向塊位置角優化和鉆削深孔控制,尤其是急劇偏移階段,需采用調整工件裝夾位置、附加支承等多種糾偏措施,控制深孔軸線偏移量。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com