PLC、變頻器技術在車床系統改造中的運用與實踐研究

2017-3-16 來源:棗莊職業學院 作者:陳艷

摘要:工業生產需要大量有效的機械設備協同運作,在有效的機械設備支持下,產品生產的質量和效率得到大幅提升,傳統的繼電器控制系統用于工業生產中經常出現故障,影響生產的進行,為了提升產品生產質量,我們需要對傳統的車床系統加以改造,并將 PLC、變頻器技術應用于車床系統之中,從而保證車床的穩定與質量的提升。

關鍵詞:PLC;變頻器技術;車床;系統;改造

由我國沈陽研制的 CA6140 普通車床廣泛應用于工業生產之中,在機床制造行業屬于熱銷機械設備,它是一種金屬切削機床,可以用于車削外圓、內圓、螺紋、螺桿等,它的主軸電機系統是采用機械齒輪箱,實現有級的調速,運用機械換向構造實施正反轉的調控。在當前企業生產形勢變化的條件下,傳統的 CA6140 車床需要進行機械設備改造,采用 PLC、變頻器技術相整合的手段,對普通車床的電氣控制系統進行改造,從而從現實實踐應用角度出發,提升機械設備的利用率,確保機床的高效、節能、穩定和可靠。

1.傳統 CA6140 普通車床的電氣控制系統要求

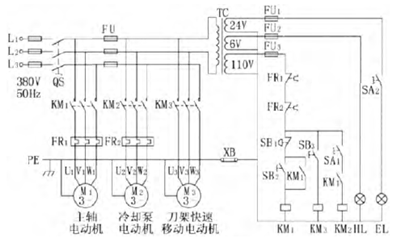

在傳統的 CA6140 普通車床之中,由不同的構成部件,包括:主軸箱、進給箱、溜板箱、刀架、絲杠等,其沿用已久的電氣控制原理圖,如圖 1 所示:

圖1 CA6140 型車床電氣控制原理圖

原有的控制系統是在三相鼠籠式異步電動機的拖動之下完成的,由三臺電動機負責控制,它們分別是:主軸電動機 M1,冷卻泵電動機 M2,刀架快速移動電動機 M3,在這三臺電動機設備中主要是依靠三個接觸器實現有效的車床系統控制,這三個接觸器分別為:KM1、KM2、KM3。

該傳統電氣控制系統的主軸電動機負責主軸主運動以及刀具的縱橫向運動,在主軸電動機的驅動下,用機械換向機構實現正反轉動作。同時,由于對速度有一定的要求,因而,要采用機械變速的手段,并依賴于主軸箱的齒輪變速箱和主軸電動機的鏈接,來實現對機械的調速要求。

冷卻泵電動機 M2 主要是負責在車削加工時,拖動冷卻泵,再由輸出冷卻液對刀具和加工件的表面進行冷卻。在實現冷卻動作的過程中,冷卻泵電動機是呈單向旋轉,并在主軸電動機啟動運行之后才可啟動,待主軸電動機停車之后,冷卻電動機旋即停止。由此可見,冷卻電動機與主軸電動機之間具有一定的順序關系。

快速移動電動機負責拖動溜板箱,在點動控制的前提下,操作機械手柄裝置,對刀架實現不同方位的改變,實現溜板箱的快速移動。

CA6140 普通車床之中的三臺電動機都是全壓直接起動,其容量較小,并且要配備照明電路、信號指示電路及保護。

2.PLC 應用于車床電氣系統改造的設計思路

伴隨著科技手段的不斷改進和提高,可編程控制器———PLC 技術在電氣領域顯現出明顯的優勢和應用價值。在對工業生產的車床電氣系統實踐分析中發現,傳統的車床電氣系統極易出現故障,因而有必要對其進行改造。在將 PLC 技術應用于車床電氣系統的改造之前,要進行實際情況的具體分析,首先要對原有的繼電器、接觸器等實施嚴格有效的控制;然后,還要保證系統改造不能改變原有車床的加工工藝和性能,要使主軸電動機具有正反轉啟停的功能及正轉動功能。同時,對原有系統的改造不能改變傳統電器控制系統中的各個按鈕及其他元件的功能,采用較好的電機保護措施,以確保其正常有效運行。

3.變頻器對主軸電動機的改造控制設計

傳統的 CA6140 型車床主軸的正轉速度和反轉速度分別有 24種和 12 種,利用齒輪箱,實現機械控制下的有級調速。在車床運動的振動過程中,主軸電動機可以通過 V 帶,將動力傳遞給主軸箱,從而減小振動。在用車床進行車削螺紋時,是借助于機械換向機構實現主軸的正反轉運動。另外,齒輪箱、換向機構也在金屬材料成本、齒輪設計精度、維護等方面,顯現出較大的缺陷。

將變頻器技術應用于車床系統改造之中,可以替代車床齒輪變速訂的機械傳動,實現電機起動、制動的自動控制及電機特性曲線的調節。以三菱 FR—A500 變頻器為例,主軸電動機在變頻電路通斷多段速端口的控制下,可以獲取更多的速度選擇。電機的正反轉控制也可以利用控制電路通斷變頻器實現正轉、反轉的起動。同時,在變頻器技術之下,可以輸入電機的多種運行曲線,對電機進行特性曲線的科學而優化的控制。值得一提的是,變頻器技術還具有過電流、過電壓、過熱、缺相的保護功能,對于系統的故障實現了故障報警功能,為系統提供了穩定、安全的現代化調度、監控平臺。

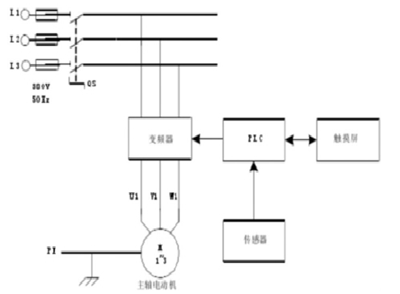

基于 PLC、變頻器技術下的主軸電動機控制,由圖 2 可以顯示:

圖 2 PLC、變頻器、觸摸屏結束結合對主軸電動機的控制

4.PLC、變頻器技術對車床電路的改造設計

以三菱 FX2N—32MR 型為例,利用 PLC、變頻器技術對 CA6140車床進行控制改造:

4.1 運用 PLC 改造傳統車床中的控制電路

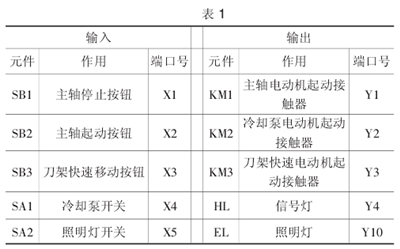

首先,我們需要對傳統車床的 PLC 改造的電路端口配置進行描述,其配置如表 1 所示:

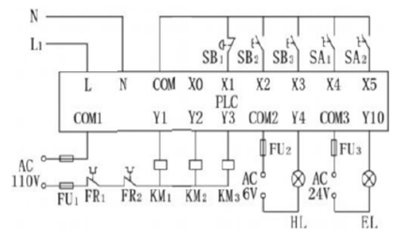

其次,還要清晰展示出 PLC 輸入輸出端口接線圖,如圖 3 所示:

圖 3 PLC 輸入輸出端口接線圖

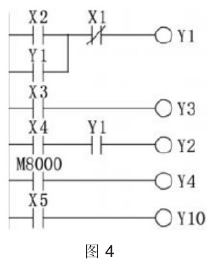

同時,我們需要加以注意的是,運用 PLC 輸出驅動技術,在車床系統的電路部分中,主要有繼電器、信號燈、照明燈,它們的電源支持供電功率分別為:110V、6V、24V,鑒于這一考慮,需要在輸出端口上,加以分開:Y0~Y3 共用 COM1,其支持電源為 AC110V;Y4~Y7 共用 COM2,其支持電源為 AC6V;Y10~Y13 共用 COM3,其支持電源為AC24V。由此可知,對于傳統車床的PLC 改造技術,可以實現梯形的控制,如圖 4 所示:

4.2 PLC、變頻器技術整合下對傳統車床的改造運用

PLC 端口配置,并添加整合旋轉編碼器等傳感器,在實時的主軸電動機運作過程中,實現轉速、方向等參數的實時監控和相關數據的采集,通常情況下,速度信號可以經由 PLC高速計數器輸入接口,在參數的計算之后進行 PLC 程序的編制加工。同時,PLC 輸出端口還要協同變頻器實現正轉、反轉方向的啟動,全面改進傳統車床系統。綜上所述,應現代化工業生產的要求,傳統的 CA6140 車床系統需要加以改造和優化,可以采用新型的 PLC、變頻器技術,對傳統車床的機械傳動部分和電路系統部分,加以精度的提升和穩定安全程度的提高,增強現代化機床的自動化、智能程度,優化數控車床的性能。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com