重型臥式車床幾何精度檢測(cè)與加工精度預(yù)估

2020-12-16 來(lái)源:天津中德應(yīng)用技術(shù)大學(xué)機(jī)械工程學(xué)院 作者:馬林旭 王麗娜

摘要: 以一臺(tái)重型臥式車床為例,基于剛體運(yùn)動(dòng)學(xué)原理建立了機(jī)床幾何誤差模型,得到了各軸線幾何誤差源與加工誤差之間的映射關(guān)系,而后采用激光干涉儀、水平儀等測(cè)量?jī)x器獲取了機(jī)床部分幾何誤差源的誤差數(shù)據(jù),并進(jìn)而預(yù)估出機(jī)床全工作空間內(nèi)的加工誤差變化規(guī)律,可用于指導(dǎo)機(jī)床的誤差補(bǔ)償?shù)裙ぷ鳎蕴岣邫C(jī)床的精度性能。

關(guān)鍵詞: 重型臥式車床; 幾何誤差建模; 誤差檢測(cè); 精度預(yù)估

重型臥式車床廣泛應(yīng)用于能源、石化、船舶、航天等領(lǐng)域,是車削各類大型回轉(zhuǎn)類零件的重要工作母機(jī),對(duì)國(guó)防軍工、國(guó)民經(jīng)濟(jì)發(fā)展具有重要戰(zhàn)略意義[1]。幾何精度是重型臥式車床的重要性能指標(biāo)之一[2],影響幾何精度的因素主要包括主軸回轉(zhuǎn)精度以及直線進(jìn)給軸運(yùn)動(dòng)精度兩類,而直線進(jìn)給軸運(yùn)動(dòng)精度是影響整機(jī)幾何精度的最重要因素。針對(duì)重型臥式車床幾何精度檢測(cè),諸多學(xué)者開(kāi)展了大量的研究工作[3-8],所采用的測(cè)量方法主要包括激光跟蹤儀、激光干涉儀、自準(zhǔn)直儀、水平儀以及步距規(guī)等,然而對(duì)于如何利用測(cè)量數(shù)據(jù)預(yù)估加工精度,并指導(dǎo)誤差補(bǔ)償以及加工工藝規(guī)劃,尚未有系統(tǒng)性研究。本文以一臺(tái)重型臥式車床為例,首先建立機(jī)床幾何誤差模型,并分析不同誤差源對(duì)加工精度的影響規(guī)律,之后采用激光干涉儀開(kāi)展誤差檢測(cè)實(shí)驗(yàn),最后基于檢測(cè)數(shù)據(jù)預(yù)估機(jī)床全工作空間內(nèi)的加工誤差。

1、 誤差建模與分析

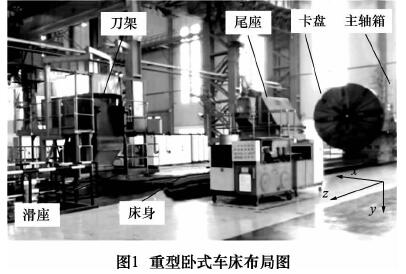

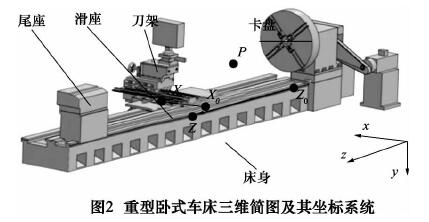

本文研究對(duì)象為一臺(tái) SKODA SR5-420 /16m 型號(hào)的重型臥式車床,如圖 1 所示。該重型臥式車床主要由主軸箱、卡盤、刀架、尾座、床身與滑座構(gòu)成,刀架進(jìn)給方向?yàn)?x 向,滑座進(jìn)給方向?yàn)?z 向。機(jī)床最大加工工件直徑為 4 200 mm,最大切削長(zhǎng)度為 16 m,最大加工工件質(zhì)量為 250 t。為了描述運(yùn)動(dòng)部件刀架及滑座的運(yùn)動(dòng)誤差對(duì)刀尖點(diǎn)加工誤差的映射關(guān)系,建立如圖 2 所示坐標(biāo)系統(tǒng)。當(dāng)?shù)都芪挥谧鴺?biāo)零點(diǎn)位置時(shí),在其所在導(dǎo)軌面中心點(diǎn) X0處建立與導(dǎo)軌固定連接的坐標(biāo)系 X0-xyz,并同時(shí)在刀架上與 X0點(diǎn)重合的 X 點(diǎn)建立與刀架固定連接的連體坐標(biāo)系 X-xyz。這樣一來(lái),當(dāng)?shù)都苓\(yùn)動(dòng)至坐標(biāo) x 處時(shí),坐標(biāo)系原點(diǎn) X 與 X0之間的 x 方向坐標(biāo)差即為 x。同理,對(duì)于滑座所在的 z 軸建立類似的坐標(biāo)系 Z0-xyz 與 Z-xyz。

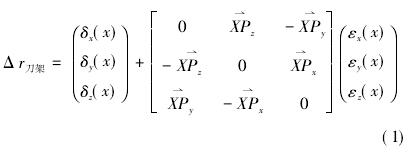

計(jì)刀尖點(diǎn)為點(diǎn) P,利用剛體運(yùn)動(dòng)學(xué)基本原理,當(dāng)?shù)都苓\(yùn)動(dòng)至坐標(biāo) x 處時(shí),由刀架運(yùn)動(dòng)誤差引起的刀尖點(diǎn)空間位置誤差 Δr刀架可以表示為:

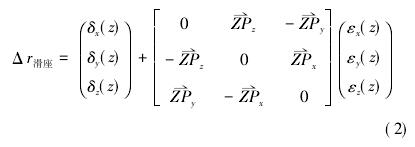

其中: δx( x) 、δy( x) 、δz( x) 與 εx( x) 、εy( x) 、εz( x) 分別表示刀架運(yùn)動(dòng)過(guò)程中沿 3 個(gè)坐標(biāo)方向的位置誤差與繞這 3 個(gè)坐標(biāo)回轉(zhuǎn)的轉(zhuǎn)角誤差,XP→表示由點(diǎn) X 指向點(diǎn) P的位置向量,腳標(biāo) x、y、z 表示向量XP→的 3 個(gè)分量。同理,當(dāng)滑座運(yùn)動(dòng)至坐標(biāo) z 處時(shí),由滑座運(yùn)動(dòng)誤差引起的刀尖點(diǎn)空間位置誤差 Δ r滑座可以表示為:

于是,同時(shí)考慮刀架與滑座的影響,刀尖點(diǎn)位置誤差 Δr 可以表示為:

2 、幾何誤差檢測(cè)

由上節(jié)中的分析可知,Δ ry對(duì)加工精度的影響可忽略,因而在誤差檢測(cè)與加工精度預(yù)測(cè)的過(guò)程中僅需重點(diǎn)關(guān)注與 Δ rx、Δ rz相關(guān)的幾何誤差源。由于對(duì) Δ rx與 Δ rz的研究方法完全一致,本文僅針對(duì)與刀尖點(diǎn) P的 x 向位置誤差 Δ rx相關(guān)的幾何誤差源進(jìn)行檢測(cè)、分析與預(yù)測(cè)。下面將采用激光干涉儀以及電子水平儀等手段檢測(cè)與 Δ rx相關(guān)的 6 項(xiàng)幾何誤差源。具體檢測(cè)方法與檢測(cè)結(jié)果如下。

2.1 刀架運(yùn)動(dòng)誤差檢測(cè)

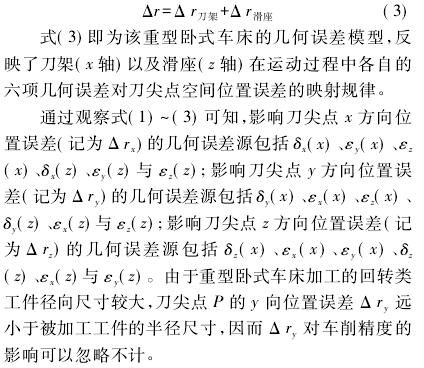

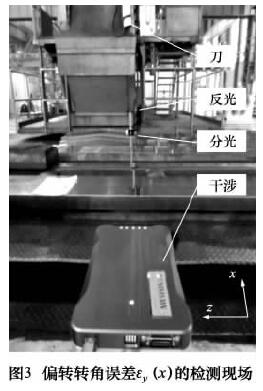

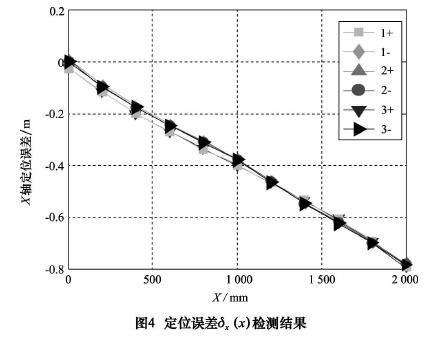

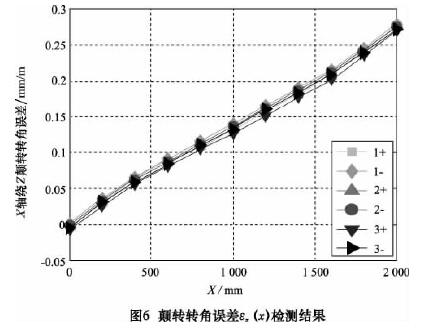

三項(xiàng)相關(guān)的幾何誤差源均采用激光干涉儀進(jìn)行誤差檢測(cè)。x 軸測(cè)量行程為 2 000 mm,每間隔 200 mm 測(cè)量一次,測(cè)量點(diǎn)位數(shù)目為 11 個(gè)。測(cè)量過(guò)程中 x 軸進(jìn)給速度為8 m / min,每個(gè)測(cè)點(diǎn)停留時(shí)間為 5 s,越程量為 5 mm,具體測(cè)量流程參照 GBT 16462.7-2009 中所述方法。針對(duì)每一項(xiàng)誤差源,一共往返測(cè)量 3 次,獲取 6 組誤差數(shù)據(jù)。利用激光干涉儀轉(zhuǎn)角誤差檢測(cè)鏡組檢測(cè) x 軸運(yùn)動(dòng)部件( 刀架) 繞 y 偏轉(zhuǎn)轉(zhuǎn)角誤差 εy( x) 的現(xiàn)場(chǎng)照片如圖3 所示。誤差源 δx( x) 、εy( x) 與 εz( x) 的檢測(cè)結(jié)果分別如圖 4 ~ 6 所示。依據(jù) GBXXX 所提供的數(shù)據(jù)評(píng)價(jià)方法,定位誤差 δx( x) 偏轉(zhuǎn)的定位精度為 0.796 mm,重復(fù)定位精度為 0.005 mm; 轉(zhuǎn)角誤差 εy( x) 的精度為 0.019mm / m,重復(fù)精度為 0.012 mm / m; 顛轉(zhuǎn)轉(zhuǎn)角誤差 εz( x)的精度為 0.282 mm /m,重復(fù)精度為 0.013 mm /m。2.2 滑座運(yùn)動(dòng)誤差檢測(cè)直線度誤差 δx( z) 以及偏轉(zhuǎn)轉(zhuǎn)角誤差 εy( z) 采用激光干涉儀進(jìn)行檢測(cè),傾轉(zhuǎn)轉(zhuǎn)角誤差 εz( z) 由于旋轉(zhuǎn)方向繞其軸線,用激光干涉儀誤差檢測(cè),故采用電子水平儀進(jìn)行檢測(cè)。z 軸測(cè)量行程為 17 000 mm,每間隔 500mm 測(cè)量一次,測(cè)量點(diǎn)位數(shù)目為 35 個(gè)。測(cè)量過(guò)程中 z軸進(jìn)給速度為 8 m/min,每個(gè)測(cè)點(diǎn)停留時(shí)間為 5 s,越程量為 5 mm。針對(duì)每一項(xiàng)誤差源,一共往返測(cè)量 3次,獲取 6 組誤差數(shù)據(jù)。

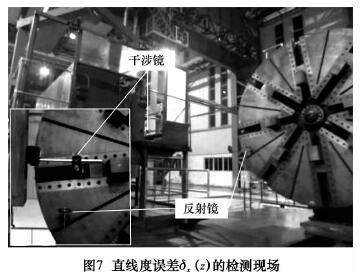

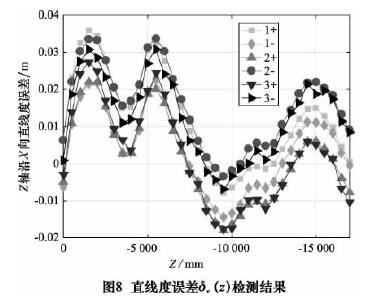

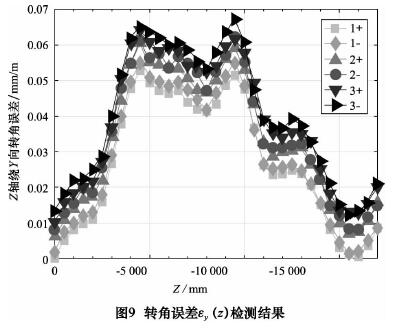

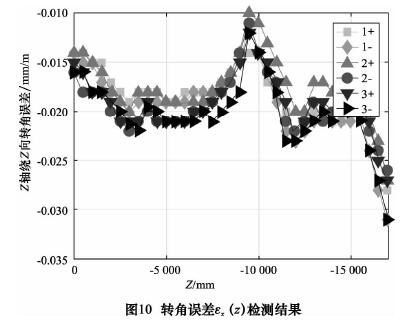

利用激光干涉儀直線度誤差檢測(cè)鏡組檢測(cè) z 軸運(yùn)動(dòng)部件( 滑座) 沿 x 方向直線度誤差 δx( z) 的現(xiàn)場(chǎng)照片如圖 7 所示。誤差源 δx( z) 、εy( z) 與 εz( z) 的檢測(cè)結(jié)果分別如圖 8 ~ 10 所示。直線度誤差 δx( z) 的精度為0.054 mm,重復(fù)定位精度為 0.018 mm; 偏轉(zhuǎn)轉(zhuǎn)角誤差εy( z) 的精度為 0.067 mm /m,重復(fù)精度為 0.018 mm /m; 傾轉(zhuǎn)轉(zhuǎn)角誤差 εz( z) 的精度為 0.042 mm /m,重復(fù)精度為 0.007 mm/m。

3 、加工精度預(yù)測(cè)

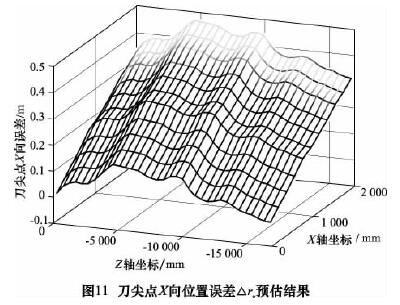

重型臥式車床的工作空間為由 x 軸和 z 軸構(gòu)成的經(jīng)過(guò)主軸旋轉(zhuǎn)軸線的矩形平面區(qū)域。依據(jù)車床幾何誤差模型式( 3) ,將第 2 節(jié)中檢測(cè)得到的 6 項(xiàng)幾何誤差源數(shù)據(jù)代入到誤差模型中,即可預(yù)估出刀尖點(diǎn)的 x 向位置誤差在全部工作空間中的變化情況,具體結(jié)果如圖 11 所示。可以看出隨著 x 坐標(biāo)的增大,即刀尖點(diǎn)遠(yuǎn)離主軸旋轉(zhuǎn)軸線,刀尖點(diǎn)誤差 Δ rx呈逐漸增大的趨勢(shì); 隨著 z 坐標(biāo)的變化,Δ rx呈波浪形變化,無(wú)明顯規(guī)律。全工作空間中,Δ rx的平均值為 0.246 mm,最大值為 0.479 mm。刀尖點(diǎn) z 向位置誤差Δ rz也可利用相同的方法獲得。基于上述結(jié)果,我們可以獲取車床運(yùn)動(dòng)至工作空間任意一點(diǎn)處的加工誤差,并基于此修正加工程序,抵消機(jī)床誤差對(duì)加工精度的不利影響。

4 、結(jié)語(yǔ)

本文以一臺(tái)重型臥式車床為例,為了提高其加工精度,基于剛體運(yùn)動(dòng)學(xué)原理建立了機(jī)床幾何誤差模型,得到了各軸線幾何誤差源與加工誤差之間的映射關(guān)系,而后采用激光干涉儀、水平儀等測(cè)量?jī)x器獲取了機(jī)床部分幾何誤差源的誤差數(shù)據(jù),并進(jìn)而預(yù)估出機(jī)床全工作空間內(nèi)的加工誤差變化規(guī)律,可用于指導(dǎo)機(jī)床的誤差補(bǔ)償?shù)裙ぷ鳎蕴岣邫C(jī)床的精度性能。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別