摘要: 滾削力產(chǎn)生機(jī)理復(fù)雜并具有時(shí)變特性,是機(jī)床受迫振動(dòng)和顫振的重要因素,影響齒輪加工精度,但滾齒加工原理和刀具造型的復(fù)雜性導(dǎo)致該問題一直是切削力研究的難點(diǎn),當(dāng)前研究以實(shí)驗(yàn)測(cè)量為主,理論分析較少。從實(shí)驗(yàn)測(cè)試、理論計(jì)算和數(shù)值仿真這三個(gè)角度綜述了當(dāng)今滾齒切削力的研究進(jìn)展,介紹了各自的主要研究方法、研究重點(diǎn)及已取得的成果,總結(jié)了現(xiàn)階段國(guó)內(nèi)研究存在的不足和尚需攻克的難點(diǎn),為類似研究提供參考。

關(guān)鍵詞: 滾削力; 測(cè)量; 理論分析; 仿真

0 引言

齒輪加工中,機(jī)床的動(dòng)靜態(tài)特性對(duì)加工質(zhì)量有很大影響,滾齒產(chǎn)生的時(shí)變切削力是迫使機(jī)床振動(dòng)的重要因素。對(duì)于高速、高精的數(shù)控滾齒機(jī)而言,力、溫度等物理參數(shù)是自適應(yīng)控制的重要依據(jù)[1]。切削力直接導(dǎo)致刀具磨損、崩刃以及摩擦生熱,嚴(yán)重影響齒輪加工精度。切削力研究有助于刀齒強(qiáng)度設(shè)計(jì)、切削過程優(yōu)化、機(jī)床結(jié)構(gòu)設(shè)計(jì)、制定合理的工藝過程及切削顫振分析,是關(guān)乎切削穩(wěn)定性和機(jī)床動(dòng)態(tài)特性的重要因素,掌握滾削力的發(fā)生機(jī)理對(duì)機(jī)床設(shè)計(jì)和切削控制意義重大,能更好地發(fā)揮機(jī)床的切削性能,提高加工精度。

到目前為止,眾多學(xué)者從實(shí)驗(yàn)和理論角度測(cè)量、分析和計(jì)算了各種條件下的最大切削力和平均切削力,總結(jié)了影響滾削力的主要因素,取得了一定的研究成果,但因滾刀造型、切削原理和切削過程的復(fù)雜性以及昂貴的試驗(yàn)費(fèi)用,使得實(shí)驗(yàn)及理論計(jì)算存在一定的誤差,尤其對(duì)于理論分析,建立起能完全估算各類工藝參數(shù)如切屑幾何、刀具磨損和滾削力的分析模型較困難,要完全考慮加工過程中的各種因素更為困難。

滾削力可沿工件圓周徑向、切向和軸向分解為Fx、Fy和 Fz三個(gè)相互垂直的力,若忽略滾刀直徑因素,則上述分力也同時(shí)作用于刀桿上。實(shí)驗(yàn)測(cè)量、理論計(jì)算和軟件仿真都是通過得出三向分力,繼而集成得到總的滾削力。滾削力的測(cè)量和理論研究基本處于同時(shí)發(fā)展,相互推進(jìn)的現(xiàn)狀,研究人員根據(jù)大量的測(cè)量數(shù)據(jù)推導(dǎo)了一些經(jīng)驗(yàn)公式; 在理論計(jì)算時(shí)需要實(shí)驗(yàn)驗(yàn)證計(jì)算結(jié)果的準(zhǔn)確度。

1 、滾削力測(cè)量

早期,多數(shù)學(xué)者以實(shí)驗(yàn)作為研究手段,測(cè)量結(jié)果的準(zhǔn)確程度依據(jù)測(cè)量裝置本身的測(cè)量精度。設(shè)計(jì)合理的實(shí)驗(yàn)裝置和系統(tǒng)是必要條件。測(cè)量對(duì)象可分為對(duì)飛刀和滾刀兩種切齒方式的測(cè)量,測(cè)量方法可分為在滾齒機(jī)上直接測(cè)量和以飛刀作為替代的間接測(cè)量,飛刀應(yīng)用較為靈活,在不具備滾齒機(jī)的條件下也可使用[2]。

1. 1 硬件測(cè)量裝置

不同于壓電測(cè)力儀[3]等測(cè)力裝置在其他金屬切削工藝中的廣泛應(yīng)用,滾削范成運(yùn)動(dòng)自身的復(fù)雜性導(dǎo)致高精度滾削力測(cè)試裝置的設(shè)計(jì)制造仍然較為困難[4],多采用傳統(tǒng)的三向測(cè)力裝置,該裝置一般由應(yīng)變式傳感器、動(dòng)態(tài)應(yīng)變儀和光線示波器組成,但該裝置存在動(dòng)態(tài)特性差、抗干擾能力弱及效率低的缺點(diǎn),因此,為達(dá)到精確測(cè)量的目的,所設(shè)計(jì)的測(cè)力儀需滿足如下性能要求[1]。

1) 具有足夠的靈敏度且能測(cè)出瞬態(tài)三向切削分力的變化值,各切削分力之間的相互干擾要小,讀數(shù)穩(wěn)定,重復(fù)性小。

2) 具有足夠的剛度和較高的自振頻率,保證測(cè)試數(shù)據(jù)的可靠性。

3) 切削力作用位置點(diǎn)改變時(shí),不 應(yīng) 產(chǎn) 生 測(cè) 量誤差。

4) 結(jié)構(gòu)簡(jiǎn)單,制造容易,裝配方便。

1. 1. 1 接觸式測(cè)量裝置

一般的滾削測(cè)力儀具有特制的刀具心軸和工件心軸,以此作為彈性元件,并在變形敏感部位貼有電阻應(yīng)變片以組成橋式電路,切削力信號(hào)由集流環(huán)或遙感裝置輸出[5-6],但這種測(cè)力儀通用性較差,一種滾刀直徑只能對(duì)應(yīng)一種滾齒機(jī),靈敏度受切削力作用點(diǎn)影響,集流環(huán)的使用增加了測(cè)量誤差,設(shè)備的布置及安裝需在床身上打孔[7],安裝極為不便。電阻應(yīng)變片式測(cè)力儀使用廣泛[8-11],變形原件常見形式有直筋式、八角環(huán)式和薄壁筒式等,直筋式在保證精度的前提下易于制造,應(yīng)用較廣[1],測(cè)試系統(tǒng)原理及流程圖分別如圖 1 和圖 2 所示。圖 1 和圖 2 中,F(xiàn)x、Fy和 Fz分別為工件圓周徑向、切向和軸向滾削力,M 為切削力矩。

1 、測(cè)試系統(tǒng)原理圖

2 、滾削力采集流程圖

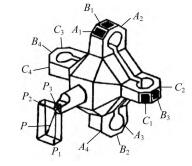

除此之外,應(yīng)變片與刀具一體式測(cè)量?jī)x也見諸報(bào)道。圖 3 所示為一種飛刀三向測(cè)力儀[9],圖中 A、B、C皆為應(yīng)變片,分別測(cè)量主分力 P1、橫向分力 P2和徑向力 P3,P 為總切削力。通過檢測(cè)十字環(huán)的變形可測(cè)出三向分力,在切向進(jìn)給機(jī)構(gòu)的作用下,該裝置可沿徑向進(jìn)給以實(shí)現(xiàn)整個(gè)齒槽的切削。此裝置安裝簡(jiǎn)單方便并可實(shí)現(xiàn)順銑和逆銑兩種方式的切削,但制作較為復(fù)雜。

電阻應(yīng)變片造價(jià)較低,但測(cè)試靈敏度與其自身剛度相關(guān)。要精確測(cè)量切削力,測(cè)力儀自身剛度要高,必須使其固有頻率 ωn 大于或等于切削力激振頻率 ω,但剛度的升高又會(huì)影響靈敏度,故需要綜合考慮切削速度和測(cè)試系統(tǒng)自身的各種因素,以尋找兩者之間的平衡點(diǎn)。

因此,要克服電阻應(yīng)變片測(cè)量裝置存在的上述缺點(diǎn),精確測(cè)定滾削力,需要新型傳感器及微機(jī)采樣系統(tǒng)。

圖 3 飛刀三向測(cè)力儀

微機(jī)測(cè)試系統(tǒng)具有高精度、高分辨率和較高靈敏度,即使受到干擾也能夠通過軟件補(bǔ)償[6],圖 4 所示為一種查詢式滾削力微機(jī)測(cè)試系統(tǒng)框圖,從圖 4 中可以看出,由滾齒測(cè)力儀應(yīng)變片測(cè)得的電阻變化信號(hào)依次經(jīng)過動(dòng)態(tài)應(yīng)變儀、放大電路和 A /D 轉(zhuǎn)換器,最終轉(zhuǎn)換為數(shù)字信號(hào),由霍爾元件構(gòu)成的控制信號(hào)電路對(duì)此信號(hào)處理后即可以切削力圖的方式通過微機(jī)輸出,測(cè)試結(jié)果直觀易懂。

4 、查詢式滾削力微機(jī)測(cè)試系統(tǒng)框圖

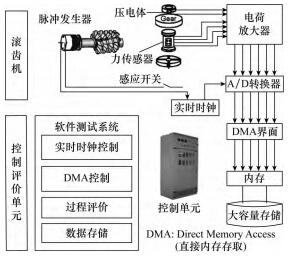

圖 5 所示為滾削力微機(jī)測(cè)量系統(tǒng),是一種更為復(fù)雜的測(cè)試裝置[12],此系統(tǒng)能測(cè)量并計(jì)算整個(gè)齒輪加工過程中的滾削分力,計(jì)算機(jī)實(shí)時(shí)監(jiān)測(cè)并管理所有測(cè)量設(shè)備,被測(cè)的力信號(hào)由大容量存儲(chǔ)單元存儲(chǔ)并與計(jì)算結(jié)果進(jìn)行比較,繼而通過顯示器顯示。

圖 5 滾削力微機(jī)測(cè)量系統(tǒng)

上述幾種測(cè)量裝置雖在精度上有所提高,但不易安裝,測(cè)量精度受應(yīng)變片粘附位置的影響,因此需開發(fā)新的測(cè)量裝置。

1. 1. 2 非接觸式測(cè)量裝置

非接觸式測(cè)量裝置主要由無線遙測(cè)應(yīng)變儀構(gòu)成[4,13],因應(yīng)變儀對(duì)稱安裝并能隨著夾具旋轉(zhuǎn),從而消除了質(zhì)量不平衡引起的自激振動(dòng)。

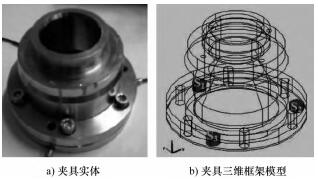

圖 6 所示為一種無線遙測(cè)裝置的結(jié)構(gòu)鋼工件夾具,三個(gè)壓電測(cè)力儀間距 120°沿底面圓周排列,可在不改變結(jié)構(gòu)或幾何尺寸的前提下安裝在各類滾齒機(jī)上,并能隨工作臺(tái)一起轉(zhuǎn)動(dòng)。無線遙測(cè)裝置能實(shí)時(shí)檢測(cè)加工過程中的切削力,最后通過電腦顯示。此外,紅外成像儀也有應(yīng)用[2],監(jiān)測(cè)時(shí)將切削部位作為對(duì)焦點(diǎn),即能在測(cè)量滾削力的同時(shí)監(jiān)測(cè)切削熱。

圖 6 無線遙測(cè)裝置的工件夾具

1. 2 實(shí)驗(yàn)所得結(jié)論及影響因素

大量滾削力測(cè)量實(shí)驗(yàn)表明,滾削力為隨時(shí)間變化的交變力,滾刀每一轉(zhuǎn)代表一個(gè)變化周期,一個(gè)周期內(nèi)的波峰數(shù)與滾刀容屑槽數(shù)正相關(guān)。圖7 所示為平均滾削力在一個(gè)周期的變化過程,圖7 中顯示十個(gè)波峰,說明該滾刀有十排刀齒[14]; Umezaki 的研究表明: 主切削力 沿 工 件 軸 向 最 大,其他兩個(gè)方向切削力較小[15]。除此之外,切削參數(shù)、刀具幾何參數(shù)、切削工藝和工件材料等因素對(duì)滾削力的影響如下。

1) 切削參數(shù): 對(duì)同一種材料,滾削力隨切削深度、垂直進(jìn)給量、軸向進(jìn)給量、齒輪螺旋角和齒輪齒數(shù)的增加而上升,隨切削速度的升高而下降。

2) 刀具參數(shù): 滾削力隨刀刃夾角減小而上升[16];滾刀后角對(duì)滾削力影響比前角大; 正前角和較大后角刀具的切削動(dòng)態(tài)性能較好; 模數(shù)與力和力矩成正比;側(cè)刃比頂刃的金屬切除率大,但頂刃因切削次數(shù)少故受力比側(cè)刃大; 齒數(shù)( 齒輪、滾刀) 對(duì)切削力矩?zé)o影響。

3) 切削工藝: 干切削比濕切削的滾削力大,但若為高速干切,則切削力與低速干切相比又會(huì)降低; 逆滾時(shí)滾削力大于順滾,順滾時(shí) X 向滾削分力 Fx 更大,F(xiàn)z 較小,而 Fy 則在 0 周圍波動(dòng)[17],斜齒輪情況類似;滾削力矩和溫度也有類似的結(jié)論,因此采用高速滾齒技術(shù)有較多優(yōu)點(diǎn)。

4) 工 件 材 料: 對(duì)于硬齒面加工,在 HRC36 ~HRC46 范圍內(nèi),滾削力一般低于同材質(zhì)軟齒面滾削力,但中硬齒面的齒輪其滾削力梯度值遠(yuǎn)大于軟齒面滾削力梯度值,產(chǎn)生這一結(jié)果的原因可認(rèn)為是齒面硬度、強(qiáng)度的增加與塑性降低的相互作用,若后者起主導(dǎo)作用,則滾削力下降; 梯度值的升高歸因于加工硬齒面時(shí)刀具所受的較大沖擊。由此可見,滾切中硬齒面齒輪時(shí),由沖擊和振動(dòng)帶來的動(dòng)載荷問題不能忽略[18]。由以上分析可以看出,采用測(cè)力裝置能較為直觀地反映加工過程中的切削力大小,根據(jù)切削力圖可實(shí)時(shí)調(diào)整切削速度、進(jìn)給量等切削參數(shù),避免由切削力引起的受迫振動(dòng)及顫振,可提高加工穩(wěn)定性,還可整理出較為合適的切削數(shù)據(jù)庫(kù),但操作過程繁瑣復(fù)雜,需要大量實(shí)驗(yàn),耗費(fèi)大量人力、物力及財(cái)力; 而理論公式的欠缺也不利于進(jìn)一步的研究。

圖 7 平均滾削力變化

2 、軟件仿真

近年來有限元理論在金屬切削領(lǐng)域應(yīng)用廣泛,各種 軟 件 層 出 不 窮,如 AdvantEdge、DEFORM 3D、ABAQUS 等。部分學(xué)者利用上述軟件進(jìn)行了滾齒切削力的研究[19]。因滾削運(yùn)動(dòng)較為特殊,而通用有限元軟件計(jì)算精度較低[20],故研究人員開發(fā)了幾種基于通用 CAD 平臺(tái)的嵌入式專用程序,依賴 CAD 軟件自身強(qiáng)大的計(jì)算能力可獲得更高的計(jì)算精度,如HOB3D[21]、WZL SPARTApro[22]及基于 Matlab 的 FRSDNY[20,23]。鑒于上述軟件所依賴的數(shù)學(xué)模型不同,可將軟件分為兩類: 1) 基于有限元方法的切削力計(jì)算軟件; 2) 基于切屑幾何參數(shù)的計(jì)算軟件。

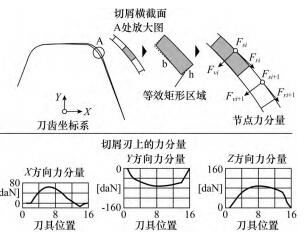

第一類軟件計(jì)算過程有大量的資料可供參考,不再贅述; 第二類軟件的操作過程具有相似性: 計(jì)算前要作前處理,需輸入加工所必須的參數(shù)如中心軸距、刀具與工件的幾何參數(shù)以及加工環(huán)境條件。依 據(jù)Kienzle-Victor 模型并通過計(jì)算未變形切屑的各項(xiàng)參數(shù),即可得各向分力。計(jì)算時(shí)需知刀刃在每個(gè)切削層上切屑的幾何形態(tài)并將切屑垂直于切削刃離散,滾削分力離散示意如圖 8 所示,可見切屑被離散為四邊形單元,以每個(gè)四邊形邊緣中點(diǎn)為著力點(diǎn)進(jìn)行分解,算出每個(gè)單元寬度 b 和高度 h 之后便可計(jì)算相對(duì)應(yīng)的切削分力。各項(xiàng)分力分別用 Fr、Fs和 Fv表示,其中,F(xiàn)r平行于切削刃,F(xiàn)s與切削速度同向,F(xiàn)v則分別與 Fr和 Fs相垂直,三者疊加可得總切削力。該模型誤差主要來自于切屑面寬度的選擇,即實(shí)際面積與等效四邊形面積之差。另外此類軟件可實(shí)時(shí)模擬每個(gè)刀刃產(chǎn)生的切屑形態(tài),以便觀察每個(gè)刀刃的切削量。

8、 滾削分力離散示意

圖 9 所示為切削一個(gè)齒槽時(shí)切屑形態(tài)的變化情況[21]。因一個(gè)齒槽由多個(gè)滾刀刀齒切削而成,故不同切屑對(duì)應(yīng)不同刀齒,為便于區(qū)別,將切屑刃按照數(shù)字進(jìn)行編號(hào): 當(dāng)?shù)洱X滾過齒槽中心時(shí),若刀齒的局部坐標(biāo) Y1 平行于工件局部坐標(biāo) X2,則該刀齒被記為“0”;早于刀齒“0”通過工件中心的記為“1”,反之則記為“- 1”,以此例推。可看出: 左、右兩側(cè)刃及頂刃的切削量各不相同。Nikolaos[21]研究得出: 切屑主要由頂刃產(chǎn) 生,約 占 60% ,而兩個(gè)側(cè)刃僅僅參與齒形的形成。

圖 9 切屑形態(tài)變化

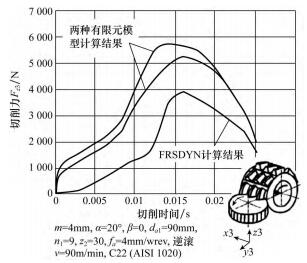

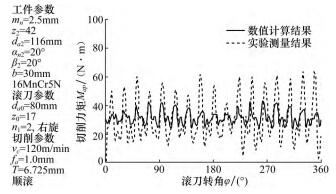

圖 10 所示為通用有限元軟件與 FRSDYN 計(jì)算結(jié)果的比較。可見,雖然三條曲線在形狀上極為相似,但幅值相差甚大,有限元軟件計(jì)算結(jié)果明顯偏大。引起此偏差的原因可能為刀具和工件有限元模型離散化程度過高,這種偏差只能靠提高建模精度來彌補(bǔ),但太高的建模精度會(huì)消耗大量的計(jì)算時(shí)間和硬件資源,并不可取。由此可見,有限元算法距離實(shí)際應(yīng)用還有較大差距,而基于切屑橫截面參數(shù)的專用滾削仿真程序則存在較高的實(shí)用價(jià)值,但專用程序也存在一定問題。圖 11 所示為 SPARTApro 計(jì)算的滾削力矩與實(shí)際測(cè)量值的比較,可看出力矩的變化雖然在時(shí)間進(jìn)程上一致,但幅值有一定差別,究其原因是計(jì)算程序中沒有考慮實(shí)際切削時(shí)的動(dòng)態(tài)效應(yīng)( 如切屑流動(dòng)) 的影響。

圖 10 有限元軟件與 FRSDYN 計(jì)算結(jié)果比較

圖 11 SPARTApro 計(jì)算結(jié)果與實(shí)際測(cè)量值比較

3 、理論分析及計(jì)算

理論分析主要在于對(duì)切削區(qū)域大小和形狀的確定、滾刀幾何形狀對(duì)切削力的影響和滾齒過程中的切屑變形規(guī)律的研究[24-30],前兩類主要基于實(shí)驗(yàn)現(xiàn)象,所建立的模型較為簡(jiǎn)單,大多只考慮頂刃切削而忽略了側(cè)刃和切屑厚度的變化。因此,滾削力的理論分析大致基于兩種方法: 1) 基于實(shí)驗(yàn)測(cè)量的經(jīng)驗(yàn)公式; 2)考慮切屑幾何參數(shù)的數(shù)學(xué)計(jì)算。

滾削力簡(jiǎn)化模型可分為兩類: 齒條模型和飛刀模型[16,31-34]。滾刀造型的復(fù)雜性使得理論研究較為困難,根據(jù)滾刀形成原理和齒輪嚙合原理,滾刀由蝸桿變化而來,且單頭滾刀與齒條共軛,因此多數(shù)研究以齒條作為研究對(duì)象[32,34]; 另外,滾刀刀齒形狀和切削原理也與飛刀近似,故大多對(duì)滾削力、切屑變形[23]、切削溫度[35]和刀具磨損[36]等的研究都以飛刀為對(duì)象進(jìn)行。

3. 1 基于實(shí)驗(yàn)測(cè)量的經(jīng)驗(yàn)公式

根據(jù)大量實(shí)驗(yàn)結(jié)果數(shù)據(jù)擬合而成的公式為經(jīng)驗(yàn)公式,但因?qū)嶒?yàn)條件的差異以及所考慮因素的不同,滾削力公式形式多樣,往往為單參數(shù)公式[11],如切削速度影響下的滾削力: F = 305. 8V - 0. 005[13]等。上述公式假定其他工藝參數(shù)不變,只研究某一參數(shù)影響下的滾削力,雖可得出較合理的計(jì)算結(jié)果,但沒有考慮其他工藝參數(shù)的影響,普適性較差。除此之外多參數(shù)影響下的滾削力公式也有不少,如:

式中: Fmax為最大滾削力; m 為法向模數(shù),mm; S 為軸向進(jìn)給量,mm / s; T 為吃刀深度,mm,T = t /2. 25,其中 t為進(jìn)刀深度; V 為切削速度,m /min; Z 為工件齒數(shù); K材為工件材料修正系數(shù); K硬 為工件硬度修正系數(shù); K螺 為螺旋角修正系數(shù); D 為滾刀外徑,mm; F 為主切削力,N; m 為模數(shù),mm; Z 為齒數(shù); x 為位移量,mm; β 為螺旋

角,( °) ; i 為滾刀的排屑槽數(shù); S 為走刀量,( mm /t·r) ; T 為切削深度,mm; V 為切削速度,m /min; F 為滾切方法; W 為齒輪材料; K 為常數(shù); C 為系數(shù); a、b、d 均為指數(shù)。

上述兩式分別從不同角度衡量滾削力,但參數(shù)極多且需嚴(yán)格按照實(shí)際加工工藝確定,過程復(fù)雜; 因此,要迅速精確地計(jì)算滾削力還需從切屑形成本質(zhì)上進(jìn)行分析。

3. 2 考慮切屑變形幾何參數(shù)的理論計(jì)算

與銑削力的三維模型類似[39],滾削力理論計(jì)算的關(guān)鍵在于齒廓生成位置上未變形切屑橫截面積的確定,主要考慮兩個(gè)因素: 切屑寬度和厚度[40-41]。為確定切削力分量,需記錄在加工過程中單個(gè)刀齒的各旋轉(zhuǎn)位置上每個(gè)切屑生成時(shí)前刀面的各切削參數(shù),即在切削區(qū)域內(nèi)建立切削層,沿滾刀長(zhǎng)度方向計(jì)算每一層切屑的橫截面積。滾削單元分力確定如圖 12 所示,相對(duì)于刀齒的前刀面參考系,在滾削的每個(gè)旋轉(zhuǎn)位置,前刀面上的切削刃和切屑被分解成微小單元[20],作用在單元 i 上的切削力 Fi 會(huì)對(duì)該刀齒產(chǎn)生影響,此力可分解為 Fci和 Ffpi,如圖 12 右半部分車削模型所示。在計(jì)算得切屑寬度 bi和厚度 hi后,利用 Kienzle-Victor 模型的計(jì)算公式 Fi = Ki × b × h( 1 - Z)即可得出該切削分力,其中 Ki為材料系數(shù)。圖 12 下半部分所示為滾刀齒上的切削力模型,其中符號(hào) F、Fxi和 Fyi分別與前述的 Fi、Fci和 Ffpi類似,M 為滾削力矩。以上是對(duì)單齒所受切削力的計(jì)算,若要得到整個(gè)滾刀切削過程的滾削力,則需將其轉(zhuǎn)換至刀具,并在考慮時(shí)間因素的基礎(chǔ)上對(duì)各刀齒上的滾削分力進(jìn)行集成。

圖 12 滾削單元分力確定

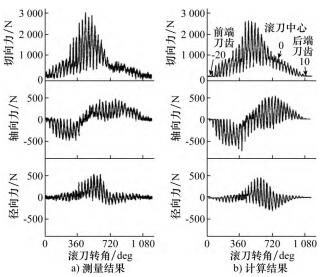

圖 13 所示為測(cè)量結(jié)果與計(jì)算結(jié)果,從滾削力變化周期和幅值角度可以看出實(shí)驗(yàn)結(jié)果與計(jì)算結(jié)果較為一致,微小誤差可能來自切屑流動(dòng)[20]。除 KienzleVictor的計(jì)算模型之外,Gutmann[20]、Bhattacharyya[34]、Toshio[16]、Kenichi[42]和 Ali[31,43]等人都對(duì)切削力做過較為詳盡的理論推導(dǎo),綜合各種方法可以得出滾削力的理論計(jì)算常用思路如下。

1) 確定切削區(qū)域。

2) 計(jì)算切屑等效厚度和等效寬度。

3) 利用公式 Fi = Ki × b × h計(jì)算滾削分力。

4) 滾削分力集成。

圖13 實(shí)驗(yàn)測(cè)量結(jié)果與計(jì)算結(jié)果比較

在理論分析中,切削力系數(shù)可通過正交切削實(shí)驗(yàn)得到,難點(diǎn)在于如何準(zhǔn)確地確定切削面積、切屑厚度和寬度。面對(duì)上述難點(diǎn),Bhattacharyya 等人采取間接方法,由功-能關(guān)系計(jì)算出滾刀每轉(zhuǎn)切削特定體積時(shí)所做的功和消耗的能量[34]。除此之外,Vedmar[32]等人通過大量計(jì)算推導(dǎo)了未變形切屑的橫截面積、最大切屑厚度、平均切屑厚度和切屑寬度的微分方程,但推導(dǎo)過程極為復(fù)雜; Terashima[42]等人利用幾何方法,對(duì)每個(gè)刀齒編號(hào)并將每個(gè)刀齒輪廓線劃分了節(jié)點(diǎn),在對(duì)滾刀和工件的接觸區(qū)域劃分切削層的基礎(chǔ)上推導(dǎo)了每個(gè)刀齒的切削區(qū)域以及切屑厚度和寬度; 初黎和Abood[38,43]在考慮運(yùn)動(dòng)關(guān)系和切屑層變化的基礎(chǔ)上,推導(dǎo)出了滾削分力表達(dá)式,Abood[43]用 Matlab 編程語(yǔ)言實(shí)現(xiàn)了滾削力和力矩的模擬,模擬結(jié)果與試驗(yàn)結(jié)果基本一致。

大量計(jì)算結(jié)果表明: 滾削力變化與切屑寬度變化成正比,與切屑厚度關(guān)系較小[44]; 切屑參數(shù)與滾刀直徑密切相關(guān),不同形狀的切屑由不同的切削參數(shù)導(dǎo)致[45]; 刀具角度減小引起的滾削力上升可解釋為“切屑干擾”現(xiàn)象[16]; 軸向進(jìn)給增加導(dǎo)致的切削力上升歸因于切屑厚度和寬度的增加; 每齒切削力的波動(dòng)由切屑厚度的變化引起。

由此可以看出,目前對(duì)滾削力的研究,核心問題是對(duì)切屑變形規(guī)律和未變形切屑幾何參數(shù)的確定,在有限元法還不能對(duì)滾削做精確分析之時(shí),如何更精確地確定滾削過程中切削區(qū)域及其面積、未變形切屑的寬度、厚度和切屑的流動(dòng)規(guī)律,是精確計(jì)算滾削力的前提。

4、 結(jié)果與討論

與國(guó)外研究相比,國(guó)內(nèi)滾齒切削力研究目前還局限于實(shí)驗(yàn)測(cè)量階段,理論分析才剛起步[34,46-50]。實(shí)驗(yàn)設(shè)備上,雖然都是基于傳統(tǒng)三向測(cè)力儀,但國(guó)外已應(yīng)用無線遙測(cè)應(yīng)變儀進(jìn)行了一系列研究,且將紅外攝像機(jī)和高速攝像機(jī)[51]作為輔助設(shè)備,不僅能有效地觀察切屑的產(chǎn)生和流動(dòng),而且能監(jiān)測(cè)切削熱的產(chǎn)生及分布。理論分析上,國(guó)外基于金屬切削理論,對(duì)未變形切屑橫截面參數(shù)著重討論,無論對(duì)切屑變形規(guī)律抑或滾削力都推導(dǎo)出了相應(yīng)的公式,在一定條件下具有較高的準(zhǔn)確度,而國(guó)內(nèi)對(duì)于滾削力的理論研究少之又少。軟件仿真上,國(guó)外已開發(fā)出模擬滾削加工的專用程序,能計(jì)算每一層金屬切屑的變形程度和每個(gè)刀齒的切削分力以及滾刀每轉(zhuǎn)的切削分力,或利用 Matlab進(jìn)行數(shù)值模擬,而國(guó)內(nèi)的相關(guān)報(bào)道較少,仿真往往局限于利用通用有限元軟件對(duì)單個(gè)刀齒進(jìn)行受力分析,基于金屬切削理論的仿真研究的報(bào)道也較少。

因此,國(guó)內(nèi)的滾削力研究需做大量工作,綜合起來應(yīng)從三方面展開: 1) 研制或搭建先進(jìn)的測(cè)量平臺(tái);2) 從金屬切削原理入手,分析切屑產(chǎn)生和變化的機(jī)理,推導(dǎo)相應(yīng)的滾削力公式; 3) 亟待開發(fā)專用的滾齒切削模擬軟件。從本文分析可看出,滾削力的理論推導(dǎo)是開發(fā)軟件系統(tǒng)的理論基礎(chǔ),因此,軟件開發(fā)歸根結(jié)底還是需要提高滾齒切削機(jī)理的理論研究水平。

來源:常熟理工學(xué)院機(jī)械工程學(xué)院 江蘇省機(jī)電產(chǎn)品循環(huán)利用技術(shù)重點(diǎn)建設(shè)實(shí)驗(yàn)室 蘭州理工大學(xué)機(jī)電工程學(xué)院

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別