五軸聯動數控磨床床身的靜動態特性分析

2018-8-13 來源:轉載 作者:劉榮輝,楊 濤,楊 克,趙善志,喬厚東

摘要: 文章指明了在工業生產中對數控磨床床身進行靜態與動態分析的重要性,并利用有限元工具軟件建立了有限元模型,對所分析目標進行了線性靜態結構分析、模態振型分析及諧響應分析,得出了分析目標在一般工作情況下的力的影響作用.為機床研發者在設計過程中與用戶操作過程中提供了參考數據.此外本文所介紹的先進設計方法,可以推廣到現代普遍機械設計過程中.

關 鍵 詞: 磨床; 有限元; 模態; 諧響應

五軸聯動數控工具磨床能夠對各種切削刀具進行磨削加工,提高零件的加工精度和刀具的使用壽命,是機械加工的重要設備.數控磨床在工作過程中工作臺既要承受磨削時產生的大磨削力,又要保證精加工時的高精度,所以對支撐工作臺和立柱等關鍵零部件的床身基座的設計尤為重要.所以在五軸聯動數控工具磨床的設計過程中,需要對床身結構進行靜、動態特性分析和優化,改進床身結構和筋板的布置形式,提高機床的整體剛度.

本文以自主研發的五軸聯動數控工具磨床的基座為研究對象,采用有限元方法對其進行靜態特性與動態特性分析,從而為該機床的設計提供依據.

1 、基座有限元模型的生成

如圖 1 磨床結構模型所示,所述磨床以床身基座為受力最為顯著.本文中,作者使用有限元分析工具,對基座模型進行線性靜態結構、模態分析及諧響應分析.在進行分析之前,考慮到計算機本身性能,為了提高分析速度,對基座的幾何結構進行適當的簡化,簡化內容如下:

圖 1 五軸聯動數控磨床簡化模型

(1) 圓角、倒角簡化為直角;

(2) 忽略小直徑的孔和小的凸臺.將簡化的模型進行網格劃分得到如圖 2 所示的有限元網格劃分圖,網格劃分后的得到 795099個單元與 1163086 個節點.

圖 2 有限元網格劃分圖

該床身基座由 ZG340-640 鑄造,彈性模 量σ =1.95 × 1011Mpa ,泊松比 E = 0. 28,密度為 ρ =7 820 kg / m2.

2、 載荷與約束處理

床身基座的受力主要包括工作臺、工件、砂輪的重力與磨削力,力具體作用在床身基座與砂輪立柱導軌的結合面上.本文所述五軸聯動數控磨床,磨削力相對于重力較小,因此在此處分析時可以忽略.各部分的重力主要作用通過砂輪立柱導軌傳遞到床身基礎基座,因此在砂輪立柱導軌與床身的結合部分添加面印記,方便分析時施加載荷.并且為模擬真實加工情況,對床身基座底部四邊進行全約束也是必不可少的.

3、 床身結構的有限元分析

3.1 線性靜態結構分析

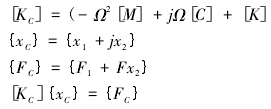

在本工程分析中,重力載荷是固定不變的,欲求其結構效應則應進行線性靜態結構分析.在經典力學中某物體的動力學通用方程為:

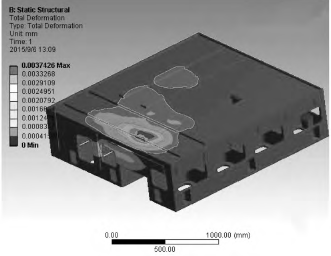

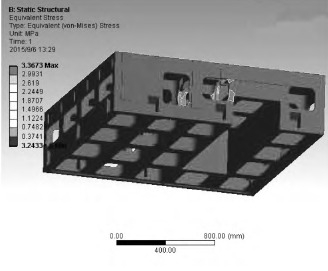

結合理論將有限元模型導入有限元分析軟件結構靜力學分析模塊中,根據工作實際情況在砂輪立柱導軌上施加相應的重力載荷,分別在工件夾持工作臺砂輪立柱導軌與床身基座接合面上施加載荷 3 600 N,在砂輪立柱工作臺砂輪立柱導軌與床身基座接合面上施加載荷 7 000 N,得出如圖3 和圖 4 所示的結果.

圖 3 基座位移云圖

圖 4 基座應力云圖

表 1 線性靜態分析數據結果

如圖 3 基座靜力分析位移云圖和圖 4 基座靜力分析等效應力分布云圖及表 1 分析結果的可知砂輪安裝工作臺與砂輪立柱導軌的結合面中間部位發生變形量最大為 3.743e-003 mm,其變形程度不影響該磨床的加工精度,機構剛度滿足機床使用要求.而最大應變發生在最大變形處的底部支撐筋板與床身的結合處其值為 3.367 3 MPa,遠小于屈服強度.從靜力方面分析,該結構設計滿足設計要求.

3.2 模態分析

機械結構本身存在的固有頻率,當該頻率與周圍環境相同時,其之間會發生共振,從而引起結構上的變形.了解床身結構本身具有的剛度特性即結構的固有頻率和振型,將避免在使用中因共振因素造成不必要的損失,因此有必要對其進行詳細的動態分析.

利用有限元方法分析模態振型,可有效地避免機械共振發生,提高設計質量.受不變載荷作用產生應力作用下的結構可能會影響固有頻率,尤其對某一個或兩個尺度上很薄的結構,因此在某些情況執行模態分析時可能需要考慮預應力的影響.以上文靜力學分析結果為基礎,即認為重力載荷為預應力,則有[σn]→[S],故預應力作用下的模態分析公式應為式

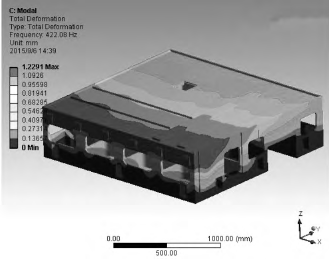

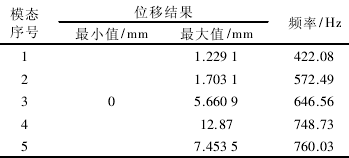

由于床身的振動可以表達為各階固有振型的線性組合,其中低階固有振型要比高階對床身的振動影響大,階數越小其影響作用就越明顯,因此低階振型對床身的動態特性起關鍵作用,故通常取前 6 階進行床身的振動特性的分析計算.將靜態線性分析結果共享到模態模塊中分析前六階模態即可得到較為準確的分析結果,如下圖 5~圖 10 所示,是床身的前六階振型,具體頻率數據如表 2 所示.

圖 5 第一階振型位移云圖

表 2 模態分析數據結果

一階振型是 x 軸方向整體震動,深色代表最大振幅,其值是 1.2291 mm,由圖 5 可知床身的基座與砂輪立柱導軌結合面發生最大位移.

圖 6 第二階振型位移云圖

二階振型是繞 z 軸扭轉,深色代表最大振幅,其值是 1.703 1 mm,由圖 6 可知床身的基座與砂輪立柱導軌結合面角端位置發生最大位移.

圖 7 第三階振型位移云圖

三階振型是 z 軸方向局部震動,深色代表最大振幅,其值是 5.660 9 mm,由圖 7 可知床身的基座與砂輪立柱導軌結合面發生最大位移.

圖 8 第四階振型位移云圖

四階振型是 x 軸方向局部震動,深色代表最大振幅,其值是 12.87 mm,由圖 8 可知床身的基座與砂輪立柱導軌結合面相對的側面發生最大位移.

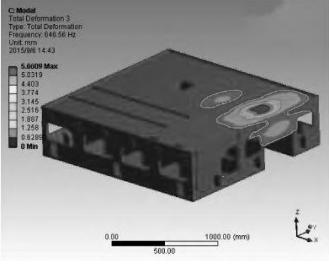

圖 9 第五階振型位移云圖

五階振型是 x 軸方向局部震動,深色代表最大振幅,其值是 7.4535 mm,由圖 9 可知床身的基座與砂輪立柱導軌結合面發生較大位移,且其相對的側面發生最大位移.

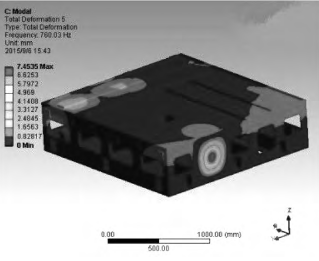

六階振型是 Z 軸方向局部震動,深色代表最大振幅,其值是 6.960 6 mm,由圖 10 可知床身的基座與砂輪立柱導軌結合面相距較近的內側位置發生最大位移.

圖 10 第六階振型位移云圖

床身在不同振型下的變形可以反映床身在相應振型下對機床加工精度影響的大小. 根據分析結果,一階固有頻率為 422.08 Hz,其振型是在 x軸方向的震動,而主軸電機引起的振動頻率在48.58 Hz,而本機床作為一種數控工具磨床,其轉速一般在 3 000~ 5 000 r/min,床身本身的固有頻率遠離了磨床的主要振源頻率,不會導致磨床受激勵后發生共振.通過了解各個階次的固有頻率,以便于從根本上避免共振現象的產生,從而提高磨床床身基座的結構剛度.根據前 6 階固有頻率數據,可以知道床身基座的固有頻率都比較低,都在 800 Hz 以下,尤其以第 1 階頻率 422.08 Hz 比較低,從圖 5、6 中可較為直觀地看出前 2 階振型為整體振型,表明床身基座整體結構的剛度較好.但從圖 7~10 中可以看出,從第 3 階開始,出現了局部振型,尤其是右側面出現了凸振.局部振型的出現,圖中顏色深之處表明了該處局部剛度較低,組成床身各部位結構存在剛度不均的問題,可能是構成床身的各部位材料分布不合理、加工時壁厚不均、加強筋結構分布不合理、床身基座截面形狀不規則等原因所引起.在優化設計時如果必要,可以對該床身的各部分壁厚及筋板布置重新設計,使局部剛度得到提高.

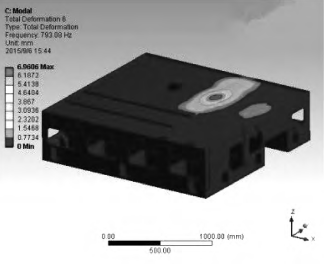

3.3 諧響應分析

模態分析可得到機床床身基座的各階振型和固有頻率,即各部位的相對振動情況,但是外力激勵下各階振型對床身和立柱振動的影響是不同的,因此在產品設計后期,應對床身基座進行相應的諧響應分析,以便于可以用數值對其在動態干擾激勵下結構的抗振性能做出合理評價.由于砂輪旋轉時會產生偏心力,高速旋轉時會通過立柱床身上的砂輪立柱導軌結合面施加簡諧載荷,所以對床身基座進行諧響應分析以便可以客觀地判斷其結構剛度.由于完全法有容易使用,且求解精度高,允許非對稱矩陣等優點,在本分析中采用完全法( Full) 對床身基座進行 0 ~500 Hz 頻率范圍內的諧響應分析,諧響應分析方法,利用完全法分析則有下式:

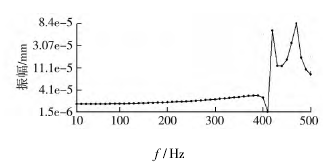

按照實際情況對機床床身基座和施加約束,并在有基座與砂輪立柱導軌結合面部位施加-Z向簡諧力,幅值為 184 N,指定其頻率范圍為 0 ~500 Hz.在所施加頻段簡諧力的激勵下,床身基座結構響應如圖 11 基座與砂輪立柱導軌結面位移響應曲線所示.

圖 11 基座與砂輪立柱導軌結合面位移響應曲線

由以上對床身基座動態響應分析可知,420Hz 為機床床身的固有頻率附近,在此頻率上,基座與砂輪立柱導軌結合面振動位移非常大,因此應避免使機床工作在此頻率附近.為了提高機床的加工性能,避免發生共振現象,在加工時應盡量避免外部激勵頻率落在 422 Hz 附近,或通過床身基座的結構改進設計來提高整機的動態性.

4 、結 論

本文將有限元法與實際設計相結合,對五軸聯動數控工具磨床的床身基座進行包括線性靜態分析、模態分析與諧響應三種分析,為設計人員提供了數據參考.使用有限元法對機床床身進行數值仿真分析,從分析結果數據中發現問題所在,及時針對性做出修改,既可節省投資,又能縮短產品的開發周期,是現代機械設計的普遍手段.而有限元方法作為一種典型的 CAE 應用手段,可以很好地幫助研發有效解決設計過程中出現問題,并進行多種設計方案比較與優選.

來源:北華大學 機械工程學院, 奇瑞商用車有限公司汽車工程研究院

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息