基于 ADAMS 的五軸數控工具磨床磨削力仿真分析

2018-8-17 來源:北華大學機械工程學院 作者:張耀娟,楊克,劉維維

摘要: 利用計算機三維建模與虛擬樣機仿真技術建立自主研發的五軸數控工具磨床虛擬樣機模型,對五軸數控工具磨床加工過程中砂輪磨削力的受力大小和變化趨勢進行仿真,利用磨削力的理論計算公式驗證了所建立的虛擬樣機模型的有效性。研究了砂輪線速度、磨削深度、進給量對磨削力的影響,為五軸數控工具磨床的設計提供參考。

關鍵詞: 五軸數控工具磨床; 磨削力; 虛擬樣機模型; 影響因素

0 、前言

五軸數控工具磨床是在三軸數控磨床的基礎上增加了兩個旋轉軸,已經成為加工復雜曲面和高精度工具的主要手段。五軸數控工具磨床的優勢在于具有較高的加工質量和較高的加工效率,而且只需要一次裝夾就可以完成復雜零件的加工。砂輪作為五軸數控工具磨床的加工刀具,其受力的大小和受力的變化趨勢對砂輪的使用壽命和加工質量都有很大的影響。本文作者借助三維建模軟件 Solid Works 和多體動力學軟件 ADAMS 對五軸數控工具磨床加工時的磨削力進行仿真分析,通過磨削力的理論計算公式驗證了所建立的五軸數控工具磨床仿真模型的有效性。可以對五軸數控工具磨床加工時磨削力的大小和趨勢進行仿真,能夠為砂輪的選型和砂輪的壽命預測提供參考。

1、五軸數控工具磨床仿真模型的建立

在三維建模軟件 Solid Works 中建立五軸數控工具磨床的三維實體模型,再轉化成多體動力學軟件 AD-AMS 可以識別的中性文件,導入到 ADAMS 中建立五軸數控工具磨床的仿真模型。根據五軸數控工具磨床的工作原理和重點分析的結構,將五軸數控工具磨床簡化成 X 軸機構、Y 軸機構、Z 軸機構、B 軸機構、C 軸機構、機身 6 個部分。

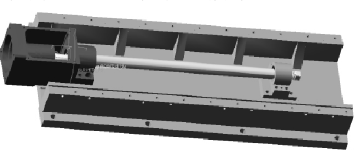

2、 X 軸機構

X 軸機構主要包括伺服電機、滾珠絲杠、導軌 3個部分。伺服電機與絲杠間用轉動副來模擬力矩的傳遞。如圖 1 所示。滾珠絲杠之間用螺紋副連接,滾珠絲杠的導程為 20 mm。如圖 2 所示。

圖 1 伺服電機與絲杠仿真模型

圖 2 滾珠絲杠仿真模型

2. 1 Y 軸機構

Y 軸機構主要包括伺服電機、滾珠絲杠、導軌 3個部分。各零部件的模擬形式與 X 軸相同,Y 軸機構仿真模型如圖 3 所示。

圖 3 Y 軸機構仿真模型圖

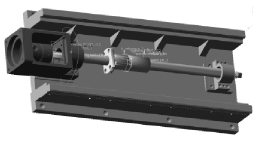

2. 2 Z 軸機構

Z 軸機構主要包括伺服電機、滾珠絲杠、導軌、磨頭、磨頭體 5 個部分。其中伺伺服電機通過聯軸器驅服電機與絲杠、滾珠絲杠的模擬與 X、Y 軸的模擬形式相同。磨頭與磨頭體之間用轉動副來模擬相對轉動。Z 軸機構仿真模型如圖 4 所示。

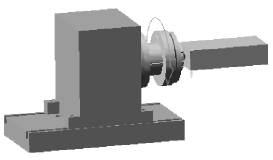

2. 3 B 軸機構

B 軸機構主要包括 B 軸轉臺和六爪卡盤兩部分,B 軸轉臺和六爪卡盤之間用轉動副來模擬相對轉動。B 軸機構仿真模型如圖 5 所示。

圖 5 B 軸機構仿真模型

2. 4 C 軸機構

C 軸機構主要包括 C 軸工件轉臺和 C 軸滑板兩部分。C 軸工件轉臺和 C 軸滑板之間用轉動副來模擬相對轉動。C 軸機構仿真模型如圖 6 所示.

圖 6 C 軸機構仿真模型

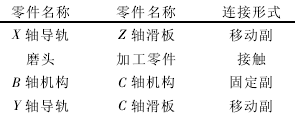

2. 5 五軸數控工具磨床仿真模型集成

將上述簡化后的五部分仿真模型進行集成,得到五軸數控工具磨床整機仿真模型,各機構模擬連接形式如表 1 所示,五軸數控工具磨床整機仿真模型如圖7 所示。

表 1 各機構模擬連接形式

圖 7 五軸數控工具磨床整機仿真模型

如圖 7 所示,五軸聯動數控工具磨床采用臥式作臺,采用支撐臺外置,磨頭安裝在 Z 軸機構平臺上,Z 軸機構安裝在 X 軸機構平臺上,加工時,砂輪可實現 X 軸、Z 軸移動。工件裝在夾頭上,夾頭固定在 B軸機構上,B 軸機構固定在 C 軸機構上,C 軸機構上固定在 Y 軸機構上。工件既可以繞自己的軸線即 B軸做回轉運動,又可以做 Y 軸直線運動,還可以隨支持臺回轉軸 C 軸運動,增加了磨頭主軸剛性的同時又可以提高了工件的定位精度。

3 、五軸數控工具磨床磨削力仿真

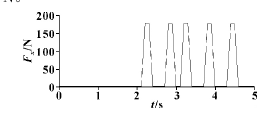

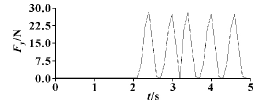

利用上述所建立的五軸數控工具磨床整機仿真模型對零件加工過程中的磨削力進行分析。金剛石砂輪的基體為 45 號鋼,直徑為 150,厚度為 20 mm,孔徑為 20 mm。金剛石為普通級,金剛石粒度為 30 /35,無鍍膜,釬焊后的金剛石顆粒間隔為 2 mm。仿真設置五軸數控工具磨床對某一刀具的平面進行磨削。仿真時間為 5 s,步長為 50。提取仿真后切向磨削力和徑向磨削力曲線,如圖 8 和 9 所示。其中法向磨削力最大值 為 179. 73 N,切向 磨削力最大 值 為28. 752 N。

圖 8 法向磨削力曲線

圖 9 切向磨削力曲線

3. 1 五軸數控工具磨床磨削力理論計算

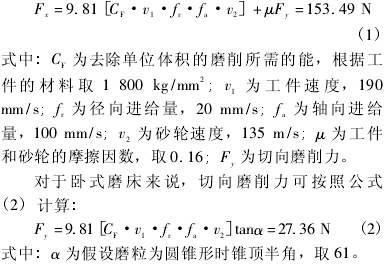

對于 臥 式 磨 床 來 說,法 向 磨 削 力 可 按 照 公 式(1) 計算

3. 2 仿真值與理論值對比分析

仿真所得到的法向磨削力為 179. 73 N,理論計算所得到的法向磨削力為 153. 49 N,仿真所得到的切向磨削力為 28. 752 N,理論計算所得到的切向磨削力為 27. 36 N。可以看出仿真值與理論計算值較為接近,說明所建立的五軸數控工具磨床整機模型具有一定的精度,可以用于工具加工過程中磨削力的預測以及其他零部件的受力分析。磨削力的仿真值與理論值之間存在誤差,可能由于以下幾點原因:

(1) 仿真模型中將各個零部件簡化成剛體,忽略了零部件的變形和阻尼,增大了零部件之間的沖擊,導致仿真數據略大于理論數據。

(2) 理論計算中的一些參數,例如工件和砂輪的摩擦因數、去除單位體積的磨削所需的能等是由查表或者經驗獲得的,與真實值之間會有一定的誤差。

4、 影響磨削力的因素

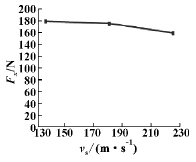

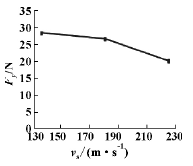

對砂輪線速度 vs、磨削深度 ap以及進給量 vf3 個磨削工藝參數對磨削力的影響進行分析。( 1) 砂輪線速度 vs對磨削力的影響在磨削深度 ap以及進給量 vf相同的情況下,利用上述所建立的五軸數控工具磨床模型分別對砂輪線速度 vs= 135 m / s、vs= 180 m / s、vs= 225 m / s 時的磨削力進行仿真,得到法向磨削力與徑向磨削力隨砂輪線速度的變化規律曲線,如圖 10 與圖 11 所示。從圖 10 和圖 11 可以看出,在磨削深度以及進給量不變的情況下,隨著砂輪線速度的增加,法向磨削力與切向磨削力均隨之減小。這是因為隨著砂輪線速度的提高,在單位時間內通過砂輪與工件磨削接觸區域的有效磨粒數增多,所以分配到每個磨粒上的磨削力將減小,導致總的磨削力減小.

圖 10 法向磨削力隨砂輪線速度變化曲線

圖 11 切向磨削力隨砂輪線速度變化曲線

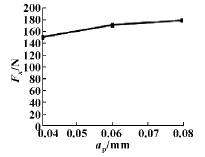

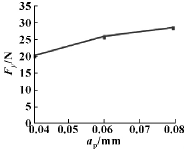

(2) 磨削深度對磨削力的影響在砂輪線速度以及進給量 vf相同的情況下,利用上述所建立的五軸數控工具磨床模型分別對磨削深度 ap= 0. 04 mm、ap= 0. 06 mm、ap= 0. 08 mm 時的磨削力進行仿真,得到法向磨削力與徑向磨削力隨磨削深度的變化規律曲線,如圖 12 與圖 13 所示。

圖 12 法向磨削力隨磨削深度變化曲線

圖 13 切向磨削力隨磨削深度變化曲線

從圖 12 和圖 13 可以看出,在砂輪線速度以及進給量不變的情況下,隨著磨削深度的增加,法向磨削力與切向磨削力均隨之增加。這是因為隨著磨削深度的增加,參與磨削的有效磨粒數增多,導致磨削力增加。

(3) 進給量對磨削力的影響

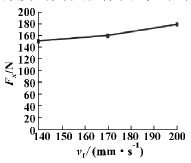

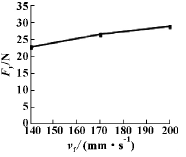

在砂輪線速度以及磨削深度相同的情況下,利用上述所建立的五軸數控工具磨床模型分別對進給量vf= 140 mm / s、ap= 170 mm / s、ap= 200 mm / s 時的磨削力進行仿真,得到法向磨削力與徑向磨削力隨磨削深度的變化規律曲線,如圖 14 與圖 15 所示。

圖 14 法向磨削力隨進給量變化曲線

圖 15 切向磨削力隨進給量變化曲線

從圖 14 和圖 15 可以看出,在砂輪線速度以及磨削深度不變的情況下,隨著進給量的增加,法向磨削力與切向磨削力均隨之增加。這是因為隨著進給量的增加,單位時間內的磨削體積隨之增大,單位時間內消耗的能量增大,導致磨削力增大。

5 、結束語

五軸數控工具磨床是目前加工高質量刀具的主要工具,而磨削力是五軸數控工具磨床的重要性能指標。文中建立了五軸數控工具磨床的虛擬樣機模型,通過將仿真結果與理論計算結果進行對比分析,驗證了所建立的五軸數控工具磨床虛擬樣機模型的有效性。利用所建立的虛擬樣機模型分析了影響磨削力的3 個因素,五軸數控工具磨床的設計提供參考.

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息