數控系統中同步控制及自動對刀功能的實現

2020-6-29 來源:廣州數控設備有限公司 作者:陳 鵬

摘 要:以廣州數控設備有限公司生產的GSK208D系列數控系統(GSK208D雕銑數控系統)為例,介紹如何在數控系統中通過增加同步控制及自動對刀功能來提高加工效率及加工精度的方法。

關鍵詞: GSK208D雕銑數控系統;同步控制;自動對刀

0 引言

在工件加工過程中,刀具調整、工件裝卸等輔助時間在加工周期中占比相當大,減少輔助時間對提高加工效率至關重要,因此自動對刀功能便顯現出極大的優越性。此外,一般的設備裝夾一次只能加工一個零件,如果裝夾一次能加工多個零件,就能成倍提高效率,降低成本。本文將介紹在數控系統中增加同步控制和自動對刀功能及嵌入操作界面來簡化操作、提高效率的方法。

1、 控制原理

1.1 同步控制

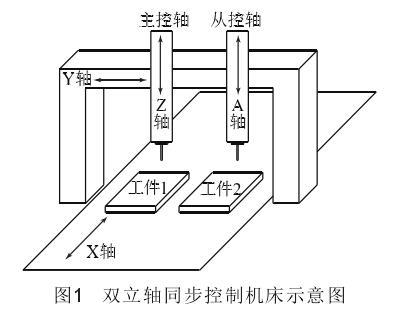

在一些機床上,如雙立軸(Z和A兩個立軸)龍門雕銑機床(圖1),通過外部控制信號來切換同步控制的啟動和關閉,同步控制啟動時可以通過僅指令其中一個立軸使Z和A兩個進給軸同步驅動。

成為同步控制標準的軸為主控軸,與主控軸同步移動的軸為從控軸。

為了做到機械的同步動作,還需對同步控制中的主控軸和從控軸的伺服驅動單元進行同步性調整。啟動同步控制,與主控軸保持同步而使從控軸移動的運行稱為同步運行;而關閉同步控制,使主控軸、從控軸各自獨立移動的運行稱為通常運行[1]。

1.2 自動對刀

自動對刀就是在數控系統中通過執行對刀專用程序及G31程序跳轉指令來使刀具移動碰觸對刀儀得到刀具長度、半徑、磨損量等相關數據的方法,其中對刀儀是自動對刀功能實現的關鍵設備。在自動對刀功能使用前應對對刀儀在工作臺上的位置坐標進行標定,并將標定后坐標存儲到數控系統的變量中去,為下一步的使用提供基準。在G31指令之后指定軸移動,可以像G01一樣進行直線插補。若在執行G31指令期間輸入外部跳轉信號(即對刀儀動作觸發信號)SKIP <X002#1>,則中斷該指令的執行并轉入執行下一程序段。

數控系統在接收到跳轉信號時把各軸的坐標值存儲到專用的變量#5016~#5019中[2]。

1.3 同步控制及對刀操作界面

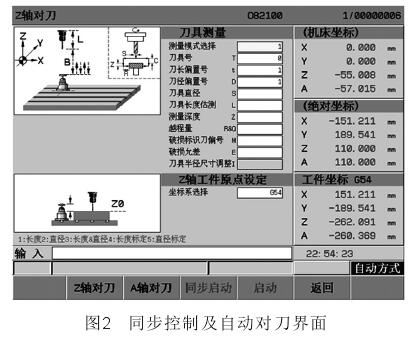

為方便操作人員使用,在GSK208D雕銑數控系統中增加操作界面,如圖2所示。

界面參數說明:測量模式選擇:1—長度;2—直徑;3—長度&直徑;4—長度標定;5—直徑標定。刀具號:當前需要測量的刀具號。刀長偏置號:存儲當前刀具長度的偏置號(默認與T相同)。

刀徑偏置號:存儲當前刀具直徑的偏置號(默認與T相同)。

刀具直徑:被測刀具直徑(+s:右旋刀具;-s:左旋刀具)。刀具長度估測:被測刀具長度(標定時請輸入準確值)。測量深度:從起始位置到測量位置的增量深度。越程量:越程量和徑向安全間隙值。破損標識刀偏號:一個空余刀偏號用作刀具破損標識的位置。

破損允差:程序設定的破損檢測允差。刀具半徑尺寸調整:刀具尺寸調整的切削狀態(直徑標定時為測頭直徑)。坐標系選擇:選擇范圍為G54~G59,P1~P50(G54)。按鍵說明:【Z軸對刀】:選擇對刀軸為Z軸;【A軸對刀】:選擇對刀軸為A軸;【同步啟動】/【同步取消】:啟動或取消同步控制功能;【啟動】:啟動對Z軸/A軸上刀具的測量程序。

2、 同步控制及自動對刀的實現

這里包括兩部分功能的實現:同步控制功能和自動對刀功能。

2.1 同步控制功能的實現

2.1.1 同步控制功能參數定義及設置

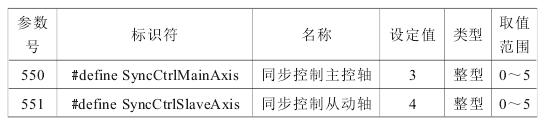

為滿足不同機械結構的同步控制,需定義一些關于同步控制的參數,如表1所示。

表1 同步控制相關表

2.1.2 同步控制功能指令代碼、信號及控制邏輯

為滿足同步控制啟動和關閉的自由切換,需要定義同步控制啟動代碼M33、關閉代碼M34及同步控制輸入信號SYNC,如表2所示。

表2 同步控制相關代碼及信號表

圖3給出了同步控制實現的示意梯形圖。

2.1.3 同步控制操作

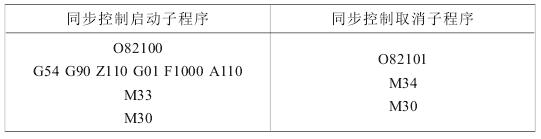

為方便同步控制操作,除在數控系統中嵌入開發操作界面及按鈕外,還需編寫同步控制啟動和取消按鈕操作調用的子程序,如表3所示。

表3 同步控制啟動/取消子程序

操作步驟:(1)切換到自動操作模式并切換界面到對刀界面;(2)選擇【同步啟動】/【同步取消】按鈕,選擇之后將調用O82100/O82101號子程序;(3)按下操作面板上的循環啟動按鈕。

2.2 自動對刀的實現

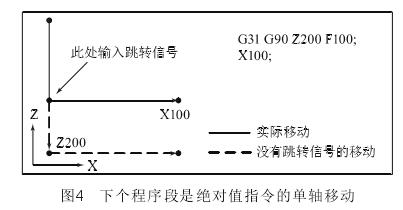

指令代碼格式:G31 G90/G91 X_ Y_ Z_ F_。X_ Y_ Z_:各軸的終點坐標;F:移動到終點坐標的進給速度(mm/min)。功能:在G31代碼之后,像G01一樣可以指令直線插補,在該代碼執行期間,如果輸入一個外部跳轉信號,則中斷代碼的執行,轉而執行下個程序段。當不編程加工終點,而是用來自機床的信號指定加工終點時,使用跳躍功能,例如用于磨削。跳躍功能還用于測量工件的尺寸。說明:G31為非模態G代碼,僅在指定的程序段中有效。

例:G31的下個程序段是絕對值指令的單軸移動,如圖4所示。

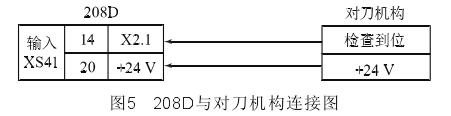

2.2.1 自動對刀I/O連接

由于這里用于刀具測量的信號是G31跳轉信號X2.1,因此要求在Z軸方向及A軸方向上的測量到達信號都應能被X2.1檢測到。信號連接如圖5所示。

2.2.2 自動對刀操作步驟

(1)切換到自動控制模式,確認同步控制是否取消,若同步控制已取消,則跳過第(2)步直接操作第(3)步;(2)選擇【同步取消】按鈕,并按下循環啟動執行同步取消;(3)選擇【Z軸對

刀】或【A軸對刀】,并在界面中設定相關的測量參數;(4)按下界面【啟動】按鈕,系統將自動調用O82000號對刀宏程序;(5)按下操作面板上的循環啟動按鈕,執行對刀宏程序;(6)重復

第(3)步中的另一軸進行對刀;(7)Z軸和A軸均對刀完畢后,選擇【同步啟動】按鈕,并按下循環啟動執行同步啟動;(8)選擇工件加工程序,執行雙工件的同步加工。

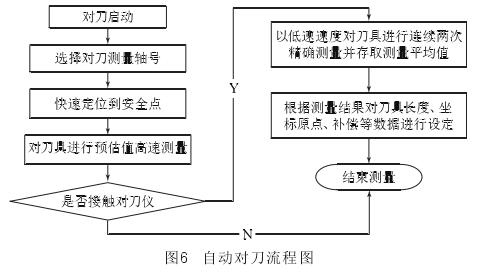

2.2.3 自動對刀程序

按圖6所示控制流程圖進行宏程序的編寫,對刀宏程序號設定為O82000。

3 、結語

根據用戶實際加工結果對比發現,使用同步控制和自動對刀功能,操作簡單、方便、易學,加工效率提高了一倍多,綜合成本降低。隨著技術的進步、競爭的加劇,精工機械設備的選用會越來越先進,自動化水平越來越高,多工位加工及自動對刀應用也會越來越普及。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息