半導體激光切割金屬薄板工藝

2017-4-6 來源:上海理工大學 作者:蔡錦達,陳濤,王穎,陟俊杰

摘要:本文使用高亮度半導體激光器作為光源,對不銹鋼和碳鋼板材進行了激光切割實驗。實現對半導體激光切割可行性的驗證,并對切割過程進行全面分析。實驗表明:在以氧氣做輔助氣體時,大部分切割能量來自于材料的氧化過程,而激光輸出能量推動氧化反應持續進行;以氮氣為輔助氣體時,激光的功率密度和激光的總輸出功率是影響切割結果的主要因素;500 W 半導體激光適合切割 3 mm 左右的金屬板材,切割效率與光纖激光接近,并且可以得到相似的切割表面和切縫形態。結合氧助激光切割碳鋼的工藝特點,通過優化方案可提高半導體激光對碳鋼的切割能力,使此功率水平的半導體激光在氧氣輔助條件下可以成功切割 6 mm 厚度碳鋼板。

關鍵詞:半導體激光;激光切割;光纖激光;切割工藝

0 .引言

傳統的大功率半導體激光器由于散熱的需要和封裝技術的制約等原因,光束質量較差,亮度低,無法滿足大多數加工的要求。而近年來半導體激光技術已將亮度發展到接近光纖激光器的水平。但這些新型的產品價格依然很高,并且由于工藝穩定等原因,尚未得到推廣。因此如何利用已經批量化工業化的傳統半導體激光器,如列陣,是半導體激光應用中亟待解決的熱點問題。

目前,國內外高亮度半導體激光器的應用仍在起步階段,激光切割的研究主要集中在 CO2 激光和光纖激光對金屬厚板的切割[1-3]。Costa Rodriguesn 等人[4-6]率先使用大功率半導體激光器對金屬進行切割實驗,

將半導體激光同 CO2 激光以及光纖激光從功率和光束特點的角度作出了對比分析,并對半導體激光在金屬切割上的應用給予了肯定。但傳統半導體激光在切割方面的應用尚無報道。故此研究將為金屬的激光切割機理和工藝技術提供有價值的數據。

1.實驗裝置及過程

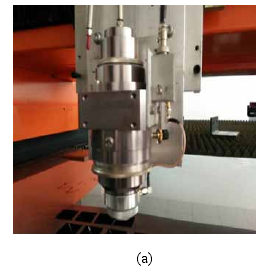

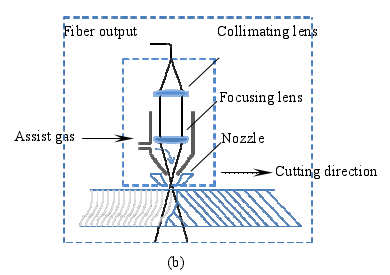

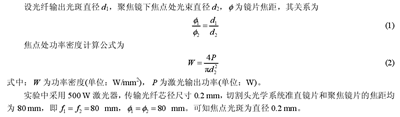

本文采用最大功率輸出為 500 W(型號 S500-NIR-2)、光纖芯徑 0.2 mm 的高亮度半導體激光系統。系統通過半導體激光混波、光學整形、耦合,由光纖輸出連續激光,光束 98%的能量在 NA0.18 內。耦合輸出的激光由光纖傳輸到需要加工的工件上方,并經過光學系統聚焦于待加工材料表面。實驗中使用的切割頭也是非常重要的組成部分,它的設計是使得光學系統滿足光束 NA 的要求,如圖 1。

圖 1 切割頭實物(a)和原理圖(b)

2.實驗結果

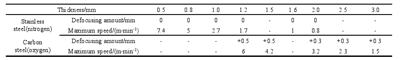

在切割過程中,氧氣作為切割輔助氣體,在激光能量持續輸出時,輔助氣體與工件之間會發生氧化反應,釋放出大量的能量。但氧化反應同樣會導致不銹鋼材料的切縫變粗糙。而在此條件下,碳鋼的切面上則會形成一層光滑的氧化膜,切面質量良好。故根據實際加工需求,一般采用氧氣輔助切割碳鋼,氮氣作為切割不銹鋼輔助氣體。表 1 展示了在兩種情形下,滿足可接受表面質量條件下的最大切割速度,表明在可接受切縫氧化的加工中,氧氣輔助切割的效率比氮氣更高。

表 1 500 W 半導體激光切割不同厚度金屬薄板

對于氧助切割碳鋼,實驗表明:對于 3 mm 厚度以內,離焦量定在+0.3 mm~+0.5 mm,切割效果較好。而氮氣輔助切割不銹鋼板,一般設定離焦量為 0 mm。當工件較厚時,光斑在切縫底部的尺寸會相應變大,從而使功率密度減小,切縫質量變差。故隨著厚度的增加,可以適當將焦點向內移動。

3.分析與討論

3.1 切割效率分析

激光切割效率主要由激光束的能量大小和被切割材料本身的物理性質決定,與激光器功率、輸出激光光束質量、材料厚度和材料各理化性質等因素有關。在加工過程中,切割速度對切割效果的影響顯著:速度過低,單位時間內輸入能量過高,會發生過燒現象;隨著切割速度的提高,在一定速度范圍內,切縫寬度趨于穩定,切面條紋分布細密均勻;當速度繼續增大,熔穿速度小于切割速度,熔渣無法從切縫中順利排出,導致熔渣中的熱量持續對切縫作用,熱影響區擴大,切面條紋紊亂,導致切割失敗。 實驗參照來自華工激光的 500 W 光纖激光切割數據[7],并與半導體激光切割實驗對比。

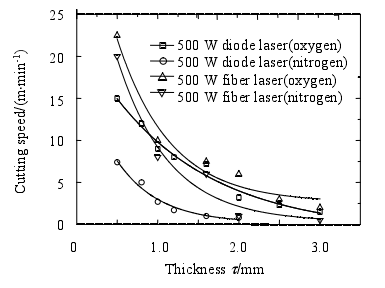

如圖 2 所示,兩種激光器在切割金屬薄板中,無論是最高切割速度或者最大切割厚度,光纖激光器都顯示出非常明顯的優勢。但是在工件厚度為 1 mm~2 mm、氧氣做輔助氣體的條件下,兩種激光器的切割能力接近,最大切割速度幾乎相同。而以氮氣作為輔助氣體進行切割時,光纖激光器切割效果明顯優于半導體激光器。原因有如下幾點:

1) 相同功率下,半導體激光光束質量不及光纖激光。故在極限表現效果上,如 0.5 mm 薄板的最大切割速度、能夠實現切割的最大工件厚度,光纖激光切割表現比半導體激光更好。

2) 對于激光的氧助切割,輔助氣體不僅起著冷卻切縫邊緣和去除熔融金屬的作用,還會與工件發生氧化反應,放出大量能量。此時,切割能量主要來自于碳鋼的氧化反應[8],激光能量持續推動氧化反應的進行,故兩種類型激光此時的切割效率相近。

3) 當輔助氣體為氮氣時,激光的光束質量成為決定切割效果的主要因素,故光纖激光的切割效果優于半導體激光。

光纖激光器的光纖直徑一般在 0.1 mm 以內。由式(2)可知,相同條件下,光纖激光的功率密度是實驗用半導體激光的 4 倍以上。圖 2 曲線所示,當其他條件相同,光纖激光切割速度約是半導體激光切割的 3~4倍。證明激光的功率密度是影響切割效率的重要因素。

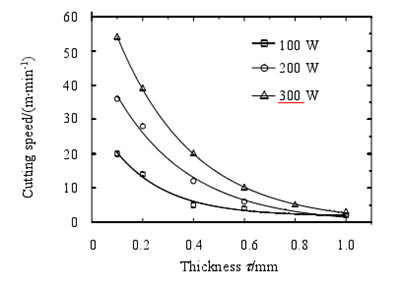

圖 3 是使用百瓦級單模光纖激光,氮氣輔助切割不銹鋼板的速度曲線。由圖可知,切割厚度在 0.5 mm以下的薄板時,300 W 光纖激光與本實驗中的 500 W 半導體激光器相比,由于其功率密度更高,切割速度更高。從功率密度角度估計,500 W 半導體激光與 200 W 光纖激光(光纖芯徑為 0.1 mm)相近,因而它們的切割效率相似。當工件厚度持續增加,觀察切割曲線可知:盡管 300 W 光纖激光的功率密度約為 500 W 半導體激光的 2.4 倍,輸出功率是半導體激光的 0.6 倍,但對厚度在 1 mm 以上工件的切割能力比半導體激光差。故在此階段,激光輸出功率對切割的影響比功率密度大。同時也說明金屬板材的激光切割不僅要滿足功率密度要求,還需要保證激光的總輸出功率。

圖 2 不同輔助氣體切割不銹鋼速度對比

圖 3 300 W 光纖激光器薄板切割實驗參數[9]

3.2 切縫對比分析

由于激光切割的目標就是在工件上形成預設路徑的高質量切縫,故切縫的質量是衡量切割效果的重要標準。在切割的過程中,隨著工件厚度的增加,切縫成為切割的決定性因素和關鍵難點。

下面通過半導體激光和光纖激光進行切割加工后,工件上切縫形狀的對比來探究兩者的加工特點。

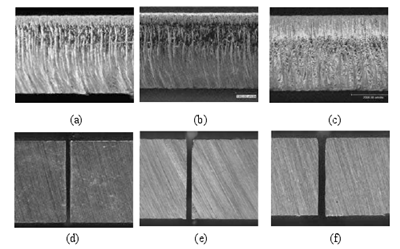

圖 4 為 3 k W 光纖激光器對 4 mm 不銹鋼板切割的切縫[10],A.I ,A.II, AIII.分別對應不同光束聚焦半徑,分別是 50 μm, 93 μm ,159 μm。圖 4(a), 4(b), 4(c)對應的是不同條件下的切縫切面形態圖,4(d), 4(e), 4(f)對應的是切縫幾何形態。從圖中可以看到,A.I ,A.II, AIII.三個條件下,切縫切面的條紋分為三個部分:靠近上表面部分的條紋細密并且垂直;靠近下表面的條紋區域較大,條紋傾斜且紊亂,單個條紋傾斜;在上述兩區之間的是第三部分,條紋質量介于之間。總體上,三種條件下,4(a)、4(b)條紋傾斜,而 4(c)條紋近似垂直;4(d)切縫兩側幾乎平行,4(e)、4(f)在工件厚度中間位置的切縫寬度相對較窄,靠近上表面寬度最寬。

對比本實驗中得到的切縫切面如圖 5。圖 5(a)、圖 5(c)對應切割速度為 1.2 m/min,圖 5(b)、圖 5(d)對應切割速度為 1.7 m/min。切面條紋都呈近似垂直狀態,沒有明顯的區域分界,并且單個條紋連續,整體沒有明顯變化趨勢。條紋接近上表面部分比較細密,往下逐漸變粗,它的整體條紋特點同圖 4(c)相似。

綜上,半導體激光切割得到切縫的幾何特征與光纖激光切割結果相似。同時實驗也驗證了 4 mm 以下薄板切割的切面條紋近似垂直且切縫寬度無明顯變化[10]。這一結論在半導體激光切割中同樣適用。

圖 4 光纖激光器切割 4 mm 不銹鋼板的微觀結構

圖 5 本實驗半導體激光器切割 1 mm 不銹鋼板的微觀結構

3.3 切割優化分析

在金屬切割應用上,與光纖激光相比,半導體激光由于光束發散角較大(本實驗中為 20°24°)、焦深短,很難完成對厚板材的切割加工,因此本文將 500 W 半導體激光的切割目標定位在 3 mm 以內的薄板。

實驗采用自主設計的半導體激光適配切割頭。在設計切割頭光學系統時,既需滿足切割功率密度要求,得到盡可能小的焦斑尺寸;還要保證一定的光束焦深,使得當激光作用在切縫靠近工件下表面部分時,光斑增大程度仍然可以保證足夠的功率密度。綜合考慮,切割頭中采用了 1:1 成像的光學系統。

由焦深公式:

式中:λ 為波長,D 為聚焦前平行光束直徑,k 為光束質量參數,評價光束接近高斯光束的質量,通常 K<1。高斯光束中,k=1。

在氧助半導體激光切割碳鋼板實驗中,工件厚度小于 4 mm 時,離焦量一般為+0.3 mm~+0.5 mm,此時投射在工件表面的光斑尺寸大于最小光斑。因此,根據式(1)和式(3),可以通過改進切割頭光學系統將焦點處光斑尺寸增大。此方案可以在滿足功率密度同時延長焦深,從而拓展半導體激光切割碳鋼的厚度范圍。在加工時相應地減小離焦量。但這種犧牲最小焦斑尺寸彌補焦深的光學系統,根據上述分析,顯然不適用于對激光功率密度要求嚴格的氮氣輔助激光切割加工。因此,本文設計了另外一套切割頭光學系統,針對用于在厚度上拓展半導體激光對碳鋼的加工能力。

表 2 為兩種切割頭光學系統的主要參數,A 型為通用型,1:1 成像,而 B 型準直焦距變為 50 mm,由式(1)可知,成像比例為 5:8。由此可得,B 型光學系統焦斑尺寸變大的同時,焦深也得到一定程度的延長。

表 2 兩種切割光學系統參數

表2

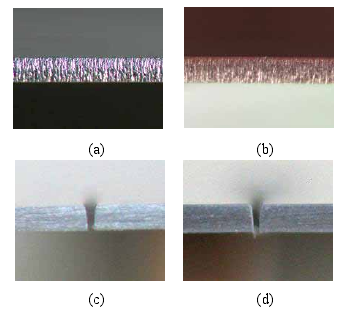

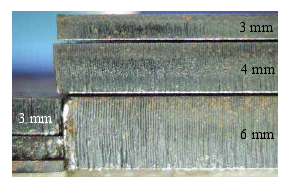

圖 6 和圖 7 為兩種光學系統下得到的切面形態。可以看出,使用 A 型光學系統加工時,在板厚增至 3 mm時會產生明顯的切面條紋,切割質量降低;在切割 4 mm 厚度碳鋼時,由于切面質量較差而切割失敗。而B 型光學系統條件下切割 6 mm 厚度碳鋼板才會出現相似傾斜的切面條紋。

圖 8 表示在兩種光學系統下的切割速度對比。可以看到,切割 1 mm~3 mm 厚度的碳鋼板,使用 A 型光學系統時,半導體激光的切割速度同光纖激光切割結果相近,而 B 型切割結果在此厚度范圍切割速度較低。而在 A 型光學系統無法完成切割的 4 mm~6 mm 階段,B 型光學系統下的半導體激光在切割碳鋼板中速度與光纖激光相近,并且得到滿意的切面。

圖 6 A 型光學系統下切割 3 mm 內厚度碳鋼切面圖

圖 7 B 型光學系統下切割 3 mm、4 mm、6 mm 厚度碳鋼的切面圖

圖 8 不同類型光學系統切割速度對比

4.結論

本文通過對光纖輸出半導體激光器切割金屬薄板的實驗,證明了半導體激光器在金屬薄板切割中可以得到優質的切割表面和良好的加工效率,同時得出了以下結論:

1) 在百瓦級激光的薄板切割時,以氮氣做輔助氣體,工件厚度在 3 mm 以內時,激光功率密度是影響切割效果的主要因素;而當被切割工件厚度增加時,激光總輸入能量對切割結果的影響逐漸增強。

2) 半導體激光和光纖激光在薄板切割加工時,若使用氧氣做輔助氣體,由于氧化反應的參與,二者加工能力相近;若使用氮氣做輔助氣體,光纖激光表現更好。在切割效果上,兩種激光都可以得到條紋細密、粗糙度較低的切面,并且切縫的幾何形狀相似。

3) 針對半導體激光器光纖輸出激光的光束特點和碳鋼加工工藝,采用一定范圍增加焦點處光斑尺寸、焦深延長的光學設計,可以拓展 500 W 半導體激光器氧助切割碳鋼的能力,使得半導體激光器可以成功實現切割到 6 mm 厚度的碳鋼板,并且達到同光纖激光相近的切割速度。

半導體激光與光纖激光相比,其成本更低,并且在薄板切割領域,無論從加工效率還是加工質量都足以與光纖激光器分庭抗禮。因此,它在激光切割方面的工藝研究、優化具有非常實際的應用意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息