小徑深孔鉆削鉆頭位置同步檢測系統

2018-2-9 來源: 中北大學 機械與動力工程學院 作者:李川懷 王 彪 楊福合 董文心

摘 要: 針對加工小徑深孔時檢測裝置無法放入深孔內部進行鉆頭位置檢測和檢測結果受工件表面形狀影響較大的實際問題,提出了基于超聲波檢測技術和激光位移傳感器檢測技術的同步位移檢測方法,建立了以PLC、上位工控機和同步檢測裝置組成的檢測系統。設計了同步檢測裝置和檢測系統,并對檢測系統進行了分析。從而為提高小徑深孔加工質量供了一種新檢測技術,該系統能滿足檢測要求,對深孔鉆頭位置檢測具有一定的前景。

關鍵詞: 深孔; 鉆頭位置; 超聲; 激光位移傳感器; 檢測

深孔通常是指長度大于直徑 5 倍以上的孔,深孔加工在切削領域占有重要的位置,尤其是小直徑深孔的加工,鉆頭在半封閉或封閉狀態下進行加工,排屑困難,切削熱不易擴散,刀桿細長且強度低,鉆頭易走偏。

檢測裝置不能進入深孔內部進行實時檢測,因此,無法觀察鉆頭的實際位置,導致加工過程中出現大量不合格產品或鉆頭折斷。另外,由于檢測裝置受到檢測工件外形的影響,檢測結果誤差較大,不能準確反映鉆頭的位置,在加工小徑深孔過程中,實時檢測鉆頭的走偏情況,采取合理措施對鉆頭進行糾偏具有重要意義。

本文基于超聲波的工作原理和激光位移傳感器測量技術 ,設計了一種以超聲波檢測和激光檢測為基礎的小徑深孔加工鉆頭位置檢測系統。系統通過超聲波測量孔的壁厚,用激光位移傳感器對測量誤差進行補償,及時反饋鉆頭在測量方向的實際位置,為小徑深孔加工過程中刀具糾偏提供指導,提高小徑深孔加工的質量.

1 、超聲波和激光位移傳感器的檢測原理

1. 1 超聲波檢測的工作原理

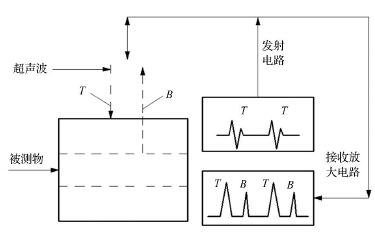

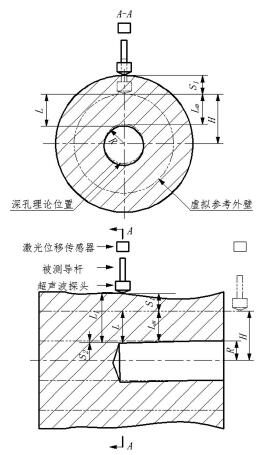

超聲波是一種頻率高于兩萬赫茲的聲波,傳導方向性好,無法被人耳接收。當超聲波頻率達到兆赫茲以上時,在金屬和液體中的傳播性很好,但在空氣中很難傳播,因而可以用超聲波來檢測金屬材料物體。其原理如圖 1 所示,若已知超聲波在被測金屬材料中的傳播速度,當超聲波探頭發出的超聲波脈沖通過被測物體到達金屬材料與空氣的分界面時,脈沖波被反射回探測頭,通過測定超聲波發射時間 T 和接收到反射超聲波的時間 B 計算出超聲波在物體中傳播的時間,進一步計算出物體的厚度。

在小徑深孔加工過程中,采用脈沖式超聲波測厚儀,其通過超聲波的反射原理來測量深孔壁的厚度,間接測量鉆頭在此方向的位置。通過超聲波測量物體厚度的原理,超聲波探頭( 換能器) 發出的超聲波在深孔工件內部傳播時,當遇到孔壁,反射的超聲波波幅會增大,其中一部分反射回探頭,另一部分沿軸向在零件內反復折射而消耗掉。

假設超聲波在被測零件中的傳播速度為 C,超聲波由外表面反射回探頭用的時間是 T1,由內表面反射回探頭用的時間為 T2,通過時間延遲,可計算出超聲波在孔壁間傳播的時間,那么工件在所 測 方 向 的 壁 厚 L =C( T2- T1) /2,對數據進行分析處理即可反映鉆頭在此方向上的位置。

圖 1 超聲波檢測原理圖

1. 2 激光位傳感器的工作原理

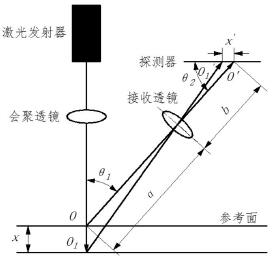

激光位傳感器在機械工程的測量領域得到廣泛的應用,主要通過激光 三 角 法 對 被檢測的形狀、位移、厚度等進行測 量。 激光位移傳感器檢測原理如圖 2所示,激光發射器發出的激光線經過會聚透鏡,投射到被測物體表面,會聚透鏡的光軸與接收透鏡的光軸交于參考面上的 O 點,并將 O 點經接收透鏡成像于探測器的 O'點,當被測物體高度發生變化時( 以表面下移為例) ,導致光斑將沿入射光軸移動,像點將在探測器敏感面上發生位移。

圖 2 激光位移傳感器檢測原理圖

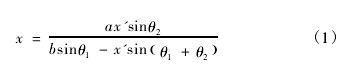

若光斑在探測器敏感面上的位移為x',利用相似三角形各邊之間的比例關系,可以求出被測表面的位移:

式中: x 為被測表面到參考表面的位移; x'為光斑在探測器敏感面上的位移; α 為投影光軸和成像光軸的交點 O 到接收透鏡中心的距離; b 為接收透鏡中心到探測器敏感面點 O'的距離; θ1為成像光軸與參考面法線的夾角; θ2為成像光軸與探測器敏感面的夾角。若被測面位于參考面的上方,則式( 1)分母取“+ ”。由式( 1) 可知,只要測出光斑在探測器敏感面上的位移,就可以計算出被測面的位移。

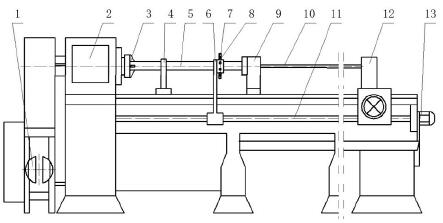

2 、鉆頭位置檢測系統的組成和原理

加工小徑深孔時,鉆頭位置檢測系統采用超聲波測量物體厚度技術實現了小徑深孔加工鉆頭位置的無損檢測,利用超聲波探頭發射、接收超聲波,用激光位移傳感器進行測量誤差補償。小徑深孔加工鉆頭位置檢測系統總體布局,如圖3 所示,主要由數控深孔鉆床床身、超聲波發射接收探頭、同步位移裝置、激光位移傳感器、上位機、PLC 等組成。

1. 主軸電機 2. 觸摸屏 3. 三抓卡盤 4. 中心架 5. 工件6. 同步位移裝置 7. 激光位移傳感器 8. 探頭 9. 噴霧裝置10. 鉆桿 11. 絲杠 12. 負壓排屑裝置

13. 進給電機

圖 3 鉆頭位置檢測總體結構示意圖

鉆頭位置檢測系統以數控深孔鉆床為基礎平臺,無需停止機床的加工過程,即可實現同步檢測,其檢測原理如圖 4所示,在機床導軌上安裝同步位移裝置,將超聲波探頭和激光位移傳感器固定在同步位移裝置的相應位置。根據工件的外形尺寸,在探頭自由伸縮狀態下,調整探頭到 H 高度,以鉆頭理論中心為圓心、探頭高度調整值 H 為半徑畫圓,得到深孔的虛擬參考外壁,通過鉆頭半徑 R 和探頭高度調整值 H計算出虛擬參考孔壁的厚度:

加工過程中,用帶動鉆頭做進給運動的電機驅動同步位移裝置,檢測裝置和鉆頭作同步運動,在圖示位置對探頭所在方向上的鉆頭位置進行檢測,用超聲波探頭和激光位移傳感器分別測量當前位置實際孔壁厚 L1和探頭的位移量 S1,由L1、S1計算出實際深孔被檢測母線到虛擬參考外壁的厚度

由式( 2) 和式( 3) 可計算出深孔在被檢測位置偏離理論位置的偏移量( 即鉆頭位置的偏移量) :

若 S2> 0,則表明鉆頭向靠近探頭的方向偏移; 若 S2<0,則表明鉆頭向背離探頭的方向偏移。用上述方法測量鉆頭的偏移量,避免了因工件外形的直線度、圓度、表面缺陷等產生的測量誤差。

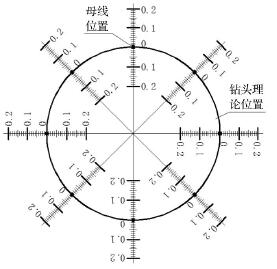

在加工小徑深孔過程中,為了更精確的檢測鉆頭的實際位置,在 360°圓周范圍內,每隔 45°作為一個檢測方向,采用單個點測量的方法,沿進給方向每間隔 10 mm,8 個探頭同時對深孔的 8 個方向的壁厚進行測量,根據測量結果計算出孔在各個方向上的偏移量,對偏移量進一步處理,即檢測出鉆頭在 8 個檢測方向上各自母線的位置,反映出鉆頭的實際位置。

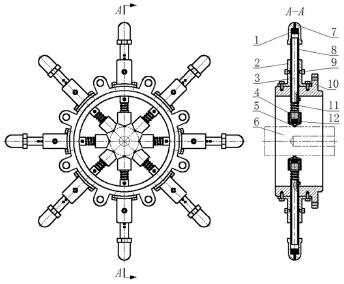

3 、鉆頭位置檢測裝置結構

小徑深孔加工過程中,同步位移裝置帶動鉆頭位置檢測裝置與鉆頭進行同步軸向移動,因此要求鉆頭位置檢測裝置適應工件外形的直線度和圓度的變化,能自動進行探頭位置調整,并對超聲波測量結果的誤差進行補償,其結構如圖 5所示,在結構中采用復位彈簧自動調整探頭的位置,即探頭可根據偏差沿徑向進行自由伸縮,為適應不同尺寸的工件,可對刻度導套的位置進行調整,迅速地將探頭調到最佳位置,探頭保護罩上的小孔可向探頭和工件之間注入傳聲耦合劑( 甘油) ,使探頭和被測工件間沒有空氣間隙,方便超聲波傳播。

在探頭尾部用導桿連接,既可以對探頭進行導向,又方便激光位移傳感器進行探頭徑向位移測量,對工件外形的直線度和圓度產生的測量誤差進行補償。為減小摩擦力,盡量減小磨損,將探頭保護罩前端接觸部位設計成滾珠接觸。

圖 4 鉆頭位置檢測原理圖

1. 激光位移傳感器 2. 刻度導套座 3. 導桿 4. 探頭保護罩5. 接觸滾珠 6. 被測工件 7. 傳感器固定座 8. 刻度導套 9.球頭螺釘 10. 支座 11. 復位彈簧

12. 超聲波探頭

圖 5 鉆頭位置檢測裝置結構圖

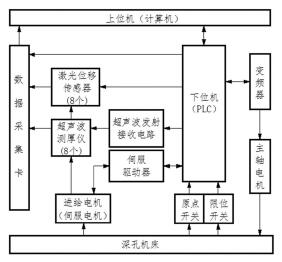

4 、鉆頭位置檢測控制系統結構

鉆頭位置檢測控制系統結構,如圖 6 所示,主要由 PLC、工控機、超聲波測厚儀、數據采集卡、超聲波接收電路、激光位移傳感器等組成。超聲波測厚儀利用壓電效應制成的發射、接收探頭進行孔壁厚度測量,超聲波探頭將發射、接收超聲波產生的電脈沖經發射接收電路整形后提供給數據采集卡。同時,激光位移傳感器將探頭在測量方向上的位移轉化成電信號,由數據采集卡接收輸送給上位機。

圖 6 檢測控制系統結構示意圖

PLC 作為下位機主要用于觸發超聲波發射接收電路和A / D 數據采集卡工作,進行與上位機的數據通訊以實現檢測控制。工控機作為上位機,處理采集卡接收的探頭和激光位移傳感器返回的電信號,轉化成

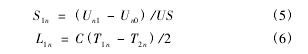

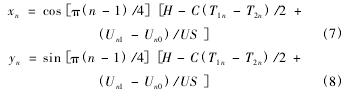

所需要的參數,式中: S1n為第 n 個方向上探頭的位移量;Un0、Un1分別為第 n 個激光位移傳感器起始電壓值和位移變化后電壓值; S、U 分別為激光位移傳感器的量程和最大量程時對應的電壓值; L1n為第 n 個方向上探頭測量的孔壁厚度;C 為超聲波在被測工件中的傳播速度; T1n、T2n分別為第 n 個探頭發出的超聲波經孔的內、外壁反射回探頭所用的時間。

圖 7 鉆頭位置的監控畫面示意圖

為了使鉆頭 8 個被測量方向上的母線,在法向平面上以亮點的形式呈現在二維坐標監控畫面內,如圖 7 所示,將式( 2) 、式( 3) 、式( 4) 、式( 5) 、式( 6) 整理后,得出 8 條母線在二維坐標監控畫面內的坐標值:

式中: xn、yn為第 n 個方向上鉆頭母線在法向平面上位置的坐標值; H 為探頭自由伸縮狀態下,應調整的 H 高度值( 根據工件外形確定) 。由式( 7) 、式( 8) 可以看出,只要測出 T1n、T2n、Un0、Un1的值,就可以求出母線在二維坐標監控畫面內的坐標值。

5 結 論

小徑深孔鉆削鉆頭位置檢測系統借助超聲波檢測技術和激光位移傳感器技術,通過現代電子技術和數控技術應用到深孔加工過程中,與傳統檢測方法相比,具有分辨率高、響應速度快、信號處理簡單、測量精度高,避免了因被測物體外形影響產生的測量誤差,可以實時檢測鉆頭的位置情況,解決了小深孔加工過程中鉆頭位置難測量和測量精度低的問題,降低了廢品率,有效提高工件小深孔的加工精度,為小深孔加工鉆頭位置檢測提供了新技術,有良好的應用和推廣價值。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com