摘 要:在刀剪專用數控單頭磨床的基礎上,為進一步提高刀剪加工效率,設計了一款刀剪專用數控雙頭單面磨床。 磨床采用了雙驅動雙主軸結構,一次裝夾完成粗、精加工;開發數控專用指令,加工工藝穩定;開發專用工作臺、主傳動鏈系統、專用伺服驅動裝置等關鍵技術。 該磨床經相關企業使用后,達到了高轉速、高效率、高精度磨削刀剪的目的。

關鍵詞: 數控雙頭單面磨床 雙主軸運動 專用程序 G66 L88 G66 L8

1 、概述

刀剪行業是我國歷史悠久的傳統行業,近年來,刀剪五金產品行業有了較大的發展, 出口貿易額在逐年增加。 刀剪五金產品,包括菜刀、套刀、小刀、陶瓷刀和工業用剪刀、民用剪刀、裁縫剪刀等,名副其實地呈現“小商品,大市場”的喜人形勢。 據不完全統計,我國從事刀剪生產的企業約有 3 000 家, 刀剪產品年工業總產值約在 100 多億元, 年出口創匯超過 4 億美元。 這些五金產品刀類, 必須要有相當高的硬度才能達到其鋒利度和耐用性, 通常是通過磨削來達到剪切面及刃口的鋒利要求、幾何尺寸及外觀要求。

目前,生產刀剪的工藝裝備已比較成熟,由通用機床到普通專用機床到數控專用機床, 在不斷進步和更新,如今,已研制出技術成熟的高精刀剪專用單面數控磨床[1-6]

。

雖然數控專用單面磨床磨削的精度已達到國際先進水平,加工精度可以和進口的如德國“雙立人”、日本“莊山郎”等世界知名品牌的刀剪產品比美,磨刀效果可達到:刀剪的表面粗糙度 Ra=0.4~0.2 μm,刀刃口厚薄均勻,刀圓弧外表面美觀,刀紋路細膩,不留刀痕,剪刀的上下刃口在工作長度內始終保持圓弧線相切的點接觸,刃口鋒利耐用,磨頭可在 2 800~3 200 r/min 高轉速的條件下連續工作等, 基本實現了高效高精度磨削。

但是當前刀剪專用磨床無論是國產的,還是進口的,無論是傳統液壓式的,還是新發展起來的數控式,它們都是單動力頭磨床,其生產工藝基本為:一是在同一臺磨床上采用工作臺兩次來回往復移動,實現粗、精磨削,即用同一砂輪完成粗、精磨削,其磨削表面精度自然不高;另一種是采用兩臺機床,安裝不同粒度的砂輪,通過兩次工件安裝來實現粗、精磨削,這樣雖然能提高磨削表面精度,但由于兩次裝夾,難以保證磨削表面的尺寸精度,而且加工效率低[7-11]。

因此, 在保證精度的前提下, 更新和完善磨刀工藝,更進一步提高加工效率,即磨削工藝由原來的一次裝夾只能完成粗加工或精加工一道工序, 改為一次裝夾完成粗精加工順序磨削兩道工序, 提高磨削效率和降低加工成本[12],這就需要研發一種具有雙磨頭的磨刀設備。因此研發一種高效率、高精度磨削刀剪的數控雙頭單面專用磨床顯得十分重要, 是提高刀剪產品質量的高精、高效磨削設備。

2 、刀剪專用數控雙頭單面磨床總體方案

2.1 設計要求

目的在于克服現有的工藝技術局限和不足, 提供一種雙磨頭結構、裝夾快捷、定位精度高、適用于多種規格和各種材料的磨削刀剪的數控雙頭單面專用數控機床。 因此設計時應滿足以下幾點。

(1) 主傳動鏈設計。 要求雙動力頭頭, 雙傳動鏈結構,傳動效率高,有足夠的動力和在較大范圍變載荷下有較穩定的高轉速。

(2) 機床主體的基礎件床身及底座的設計要比一般機床的剛度要高。在滿足支承雙磨頭結構的情況下,保證在任何負載條件下不允許出現振動現象。

(3) 雙主軸設計。 在滿足轉矩要求的條件下,應保證主軸徑向、軸向的跳動精度;保證長期在高壓水霧工作環境下具有足夠的密封效果;選用主軸副形式,應配專用的調隙機構。

(4) 數控系統的設計選用。 數控系統應保證定位精度和重復定位精度滿足磨削刀具要求, 能完成三軸聯動的輪廓控制。

(5) 伺服驅動系統設計。 采用半閉環控制,可實現監控雙磨頭動作。

2.2 設計參數

主軸轉速最大值為 4 000 r/min; 主軸徑向跳動≤0.01 mm;主軸軸向跳動≤0.005 mm。機床定位精度為 0.002 mm;機床重復定位精度為0.004 mm。

導軌縱向直線度≤0.02/1 000 mm;導軌橫向平行度≤0.04/1 000 mm。每件磨削時間為 40~50 s。 磨削效果:表面粗糙度要求 Ra=0.4~3.2 μm,刃口、剪切表面粗糙度要求 Ra=0.2~0.4 μm。粗磨削深度為 3 mm;精磨削深度為 0.5 mm;最大進給量為 5 mm/s。專用磨削指令:設計專用數控指令和刀剪 PLC 專用程序。

其它要求:低能耗,低噪聲,低污染。

2.3 主傳動鏈設計

電機 1—皮帶輪 1—主軸 1; 電機 2—皮帶輪 2—主軸 2。

2.4 整機布局

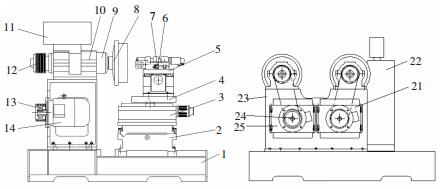

整 機 由 數 字 控 制 系 統 及 機 械 本 體 組

成,其總體布局如圖 1 所示。

圖 1 刀剪專用數控雙頭單面磨床總體布局圖

1. 床身底座 2. 床身 3. 中滑座 4. 上滑 座 5. 工 作 臺 6. 旋 轉 消 隙 機 構7. 刀 架 機 構 8. 砂 輪 頭 架 9. 砂 輪 頭架座 10. 雙主軸驅動組件 11. 數控系統控制面板 12. 被動皮帶輪 13. 主動皮 帶 輪 14. 主 電 機 15. 主 電 機 16. Z向伺服驅動裝置 17. 底板 18. X 向伺服驅動裝置 19. 工作臺伺服驅動裝置20. 砂 輪 頭 架 21. 電 機 底 板 22. 數 控系 統 23. 雙主軸驅動部件支承架24. 雙主軸驅動組件 25. 電機底板

3 、工作原理及關鍵技術

3.1 工作原理

電機通過帶輪,將動力傳輸到主軸副,主軸帶動砂輪安裝盤旋轉,實現主運動。 進給運動由進給伺服系統控制, 伺服電機帶動滾珠絲桿副旋轉,實現縱、橫向進給。 同

時,伺服電機驅動絲桿螺母副旋轉,帶動齒條齒輪嚙合,完成刀座旋轉運動,通過數控系統控制而使數控磨床能完成三軸聯動切運動。

圖 1 所示為磨削刀剪的數控雙頭單面專用磨床, 機架一側沿 X 軸方向安裝有雙主軸組件, 每套主軸組件前端安裝砂輪頭架, 后端接有由電機通過皮帶驅動的皮帶輪; 機架上表面安裝可沿 X 軸移動的下滑座, 下滑座上面安裝了可沿 Z 軸移動的中滑座, 中滑座的上表面安裝可沿 X 軸移動的上滑座,在上滑座上面安裝工作臺,工作臺上安裝刀架機構, 刀架機構上安裝有刀座,刀座上安裝有刀座夾板,其中,主軸組件安裝在主軸組件支座上,電機安裝在電機支座上。

刀架機構是可調的,一端通過鉸軸與工作臺鉸接,另一端通過鎖銷安裝在工作臺上的滑槽內, 并安裝有鎖銷的松緊手柄,松開松緊手柄,刀架機構可繞水平面擺動,從而可調節磨削角度,同時刀座固定在旋轉消隙機構上,隨旋轉軸轉動,旋轉軸通過消隙傳動機構與伺服電機連接, 通過伺服系統控制實現刀架繞刀架軸轉動。雙主軸組件的軸心位于同一水平面上,等高平行放置,兩個砂輪頭架上分別安裝粗、精加工砂輪。

下滑座、中滑座、上滑座分別由各自的伺服電機驅動裝置控制,可分別控制其直線移動。

磨削時刀具安裝于刀座上, 由中滑座的 Z 軸移動實現磨削深度的進給控制,由上滑座的 X 軸移動實現磨削主進給移動, 由刀座的擺動和旋轉軸的轉動實現刀具面的曲面控制磨削, 由下滑座的快速移動實現刀具從一個砂輪的磨削轉移到另一個砂輪的磨削, 達到了在同一臺機床上實現刀具的粗精磨削加工工藝。

數 控 系 統 選 用 廣 州 數 控 設 備 有 限 公 司 生 產 的980T 數控系統,實現機床的數字控制功能。

3.2 關鍵技術

設計刀剪專用數控雙頭單面磨床的主要目的是在具備高精度的前提下,能更好地提高加工效率,因而在主運動系統、 工作臺的驅動系統及專用加工指令等關鍵技術方面的設計顯得非常重要。

3.2.1 工作臺的驅動系統設計

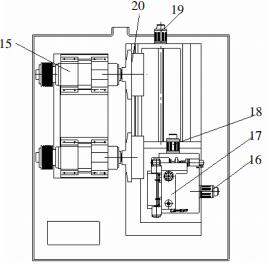

刀剪專用數控雙頭單面磨床的最關鍵結構是雙主運動雙主軸結構,如圖 2 所示,因而相應的工作臺驅動裝置需與之相應設計,并應具有的特點是:一次裝夾實現粗、精加工的順序進行,選擇的導軌結構需滿足使用要求,且要具有反向間隙自動調整結構。

圖 2 刀剪專用數控雙頭單面磨床工作臺布局圖

工作臺由底座及上拖板兩部分組成, 其上安裝了回轉刀架部件[13-14],配合縱、橫向兩軸移動,磨床可完成三軸聯動磨削。回轉刀架設計的消隙機構,可消除刀架回轉時的反向間隙,保證磨削精度,同時刀架機構是可調的,一端通過鉸軸與工作臺鉸接,另一端通過鎖銷安裝在工作臺上的滑槽內,并安裝有鎖銷的松緊手柄,可根據刀剪幾何形狀的不同,調整不同擺角安裝刀剪;工作臺底座和上拖板的配合面選用雙線性導軌機構,因線性導軌精度高,一方面可保證運動精度,另一方面雙導軌更能滿足工作臺高剛性及高穩定性的要求。 橫向驅動由伺服電機帶動滾珠絲桿運動, 線性導軌及滾珠絲桿兩者配合工作, 是保障機床的定位精度及重復定位精度的雙重結構。

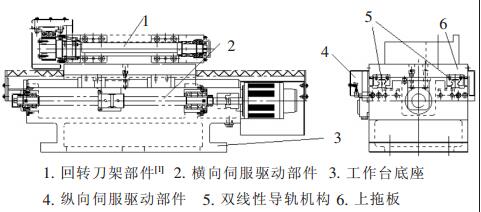

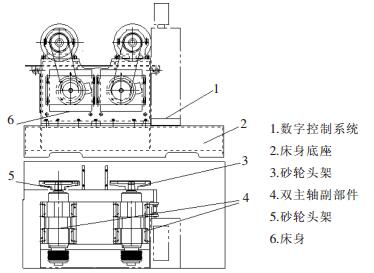

3.2.2 主運動的驅動系統設計

主運動的驅動系統是機床的主要關鍵部分, 因為設計的是雙磨頭,所以需兩條主運動路線,其結構布局如圖 3 所示。

圖 3 刀剪專用數控雙頭單面磨床工作臺布局圖

兩套主軸組件采用主軸副[4,12-13],在兩臺電機的驅動下,由皮帶輪帶動主軸旋轉,實現主運動,安裝時需保證兩主軸的軸心位于同一水平面上,等高平行放置,兩個砂輪頭架上分別安裝粗、精加工砂輪。

3.2.3 專用程序設計[5]

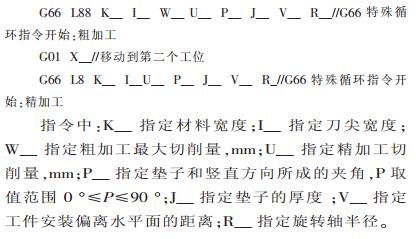

為了更好地發揮雙磨頭高效切削的功能, 在設計時, 根據磨刀工藝, 對所選用的數控系統進行二次開發,如圖 4 所示,開發專用加工程序 G66L8,運行本機床時,可直接調用該程序運行,不用重編程序,當然,不同的加工刀具及加工材料,可以靈活修改加工參數。其格式如下。

圖 4 專用程序指令示意圖

G66 L88、G66 L8 為三軸磨刀專用指令,該指令是根據刀具表面的曲面形狀要求而設置的, 其運行軌跡是:通過參數賦值后,由數控系統發出指令,通過伺服系統驅動,磨床刀架作 X、Z 向聯動的同時刀架可繞 X軸旋轉,其運動軌跡與刀背面的形狀一致,因此用此指令編制的程序其磨削軌跡與刀面形成原理一致, 從而保證加工質量。 該指令的格式及涵義如下:

4 、專用數控磨床的應用

現以廣東銀鷹實業集團有限公司使用該刀剪專用數控雙頭單面磨床為例, 分析說明本專用磨床的具體使用情況。 該公司使用專用數控磨床磨削家用小刀及剪刀的圓弧曲面。

家用小刀及剪刀的加工工序是: 先加工好基準平面,以基準平面定位,利用專用夾具裝夾好,安放于磨削刀剪的數控雙頭單面專用磨床的工作臺上。啟動機床,機床作原點復位,對刀,建立零件加工原點,調用專用程序,調整加工參數。加工工件過程為:

先粗磨圓弧曲面,由數控系統發出執行指令,伺服系統驅動進給執行機構直線移動;Z 軸進給伺服驅動機構使中滑座起作用,使刀具作縱向直線移動;X 軸進給伺服驅動機構使上滑座起作用, 使刀具作 X 向移動;兩機構及旋轉消隙機構和刀架機構同時作用, 達到磨削圓弧曲面切削。粗加工完成后,由下滑座的快速移動實現刀具從粗加工砂輪的磨削轉移到精加工砂輪的磨削加工,即在同一臺機床上實現刀具的粗、精磨削。加工效果為: 內圓弧面的表面粗糙度值可達 Ra=0.2~0.4 μm,表面光滑,無任何刀痕。 每件刀剪完成加工時間為 40~50 s,達到高效高精度的設計目的。

5 、結束語

高精刀剪專用數控雙頭單面磨床的特點如下。(1) 實現一次裝夾完成刀剪圓弧曲面的粗、 精加工,提高加工效率,解決了刀剪加工效率低、成本高、表面加工精度低等問題,有效縮短了加工時間,降低勞動強度和勞動成本,提高了工作效率和經濟效益。(2) 在主軸轉速 4 000 r/min、 磨削深度 0.5 mm、定位精度 0.002 mm、 每把刀剪加工時間 40~50 s 的參數下,達到了高效、高精度磨削刀剪的目的。

來源:

1. 廣東石油化工學院 機電工程學院 2. 廣東省茂名市永順機械有限公司 3. 廣東省茂名市技工學校

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com