發動機缸體曲軸孔鉸珩加工設備及加工工藝分析

2019-2-15 來源: 上汽通用五菱汽車股份有限公司 作者:武 書

摘 要:發動機缸體作為發動機核心的部件之一,直接影響著發動機的性能。發動機曲軸通過軸瓦支撐,安裝在缸體曲軸孔上。缸體曲軸孔支撐整個發動機曲軸,是發動機的動力輸出的核心的部位之一。因此,缸體曲軸孔需要通過鉸珩加工來保證加工精度,確保整個發動機的性能。

關鍵詞:缸體曲軸孔;鉸珩加工;加工工藝分析

隨著社會經濟的發展,汽車已經逐步成為人們生活中必不可少的一種生活工具。汽車行業已成為我國重要的經濟產業支柱。發動機作為汽車的動力核心部件,始終制約著我國的經濟發展。發動機缸體作為發動機核心的部件之一,直接影響著發動機的性能。

發動機曲軸通過軸瓦支撐,安裝在缸體曲軸孔上,缸體曲軸孔支撐整個發動機曲軸,是發動機的動力輸出的核心的部位之一。因此,為了確保缸體曲軸孔的精度,通常采用鉸珩的精加工工藝來保證其最終的產品尺寸要求。本文將會介紹一種完全進口的美國 NAGEL 珩磨機的設備的加工原理、加工工藝以及設備加工過程的調整與質量控制。

1 、設備結構及工作原理

該進口的美國 NAGEL 珩磨機設備主要分為三大系統:機械系統、伺服控制系統、人機交互系統。機械系統包括:機床主體結構,其主要功能是給整個夾具、主軸等提供有效的支撐;定位夾緊部分,該結構功能主要提供加確保工件在機床的固定位置,特別是相對于機床加工主軸的位置,從而確保其加工結果的精度;主軸導軌部分,主要為了加工提供機械結構支撐。

伺服控制系統包括:漲刀控制部分,曲軸孔鉸珩采用的刀具壽命較高,在加工過程中刀具會不斷的磨損,刀具磨損后為了確保加工直徑的合格,在加工過程中,漲刀系統會根據測量結果進行實時補償;進給控制部分,主要是用于控制加工進給速度、主軸轉速及主軸退回速度;測量控制部分,該系統有兩個作用:一是在線百分百測量,確保加工結果百分之百合格,及時剔除不合理工件;二是,將測量結果反饋給漲刀系統,為漲刀系統實時補償提供參數依據。人機交互系統,主要載體是 HIM,用于操作人員指令輸入,珩磨加工過程受各方面的影響,現場的操作人員根據實際情況實時調整加工參數來控制加工質量。

2、加工工藝過程

2.1 加工工藝

本文以一款四缸直列發動機缸體曲軸孔鉸珩工藝來說明,在制造過程中如何確保最終產品尺寸要求。曲軸孔的加工工藝大致分為 4 大步驟:粗鏜曲軸孔半圓;安裝曲軸主軸承蓋;半精(精)鏜曲軸孔;鉸珩曲軸孔。

鉸珩曲軸孔的工藝主要是為了確保最終的直徑、粗糙粗、圓度的要求,曲軸孔的位置度主要

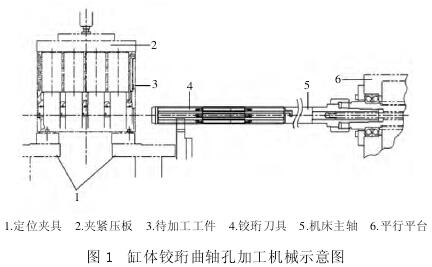

通過精鏜來得到保證,鉸珩對位置度的修復能有限,幾乎可以忽略不計。缸體曲軸孔鉸珩加工機械示意圖,如圖 1 所示,工件采用一面兩銷定位,通過夾緊壓板來壓緊缸體頂面。

鉸珩加工刀具連接在主軸上,通過加工滑行平臺,保證加工的進給跟返回。刀具與主軸連接成一體,類似一根細長軸,具有一定的柔性,在主軸達到一定的轉速的情況下,主軸具有一定的矯正能力。

因此,在機床主軸相對工件同軸度滿足條件的條件下,刀具的導條將會影響到曲軸孔的加工質量。

2.2 刀具結構及加工參數選定

鉸珩所采用的刀具屬于特殊刀具。曲軸孔的加工刀具的選擇及設計取決于需要加工缸體每檔曲軸孔之間的間隙以及曲軸孔的軸向寬度。該缸體鉸珩加工選擇的刀具如圖 2 所示。

包含區域 1 前導條、區域 2 加工刀具砂條、區域 3 后導條、區域 4 與主軸連接及漲刀連桿。前導條主要是在加工過程中起導向作用,避免加工時晃動大。加工砂條的作用,切削多余加工余量,保證最終產品尺寸。刀具的后導條的作用是在刀具加工完成后,退刀起到導向作用,防止曲軸孔被碰傷。

刀具設計要求:前導條的長度要求能夠滿足 3 個曲軸孔的導向,如 3 圖所示。這樣可以保證導向的穩定性,進而保證加工質量。切屑砂條的直徑設計:為了確保切屑的平穩性,切削砂條需設計成錐度過渡。如下圖 4 所示,整個砂條長度為 150 mm,前段初始直徑為 準52.95(-0.01,0)mm 到 120 mm 處,按圓錐過渡至直徑 準53.01(-0.01,0)mm,最后 30 mm 處的直徑要求為 準53.01(-0.01,0)mm,為產品最后的要求尺寸。刀具后導條,只是在刀具返回時,起到導向作用。

因此,在盡量減少設備的整體空間要求下,只要滿足2 個曲軸孔同時導向,就能完成導向的作用。該缸體加工所用的刀具的相關參數如下表 1 所示.

鉸珩曲軸孔的加工余量設定與前道加工工序的質量有關,一般情況下,珩磨的加工余量越小加工成本越低,質量控制越好。本文涉及的機型的鉸珩加工余量為 0.03 mm.正常工藝控制情況下,要求加工余量不小于以下計算結果:缸體曲軸孔的加工參數包含主軸轉速、進給速度、返回速度。

加工參數的選擇,影響加工質量跟加工節拍(成本)。主軸的轉動是切屑加工的動力來源,主軸轉速過快會導致主軸震動大、切削力過大等,從而造成加工質量不穩定、曲軸孔圓度差、加工變形等質量問題。

主軸轉速慢會導致切削力不夠,工件切不動且加工效率低等問題,根據實際工況條件本機選擇的主軸轉速為 360 r/min。

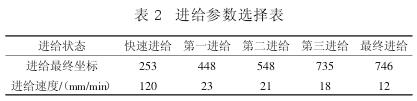

加工的進給速度跟加工過程中刀具的導向狀態有關,切屑進給是工件能夠持續加工的前提條件,進給過快將會導致工件切屑力過大,導致加工變形,刀具砂條擠傷脫落以及加工不充分問題。進給速度過慢,將會導致曲軸孔過量加工,工件直徑超差。本機選擇的切削參數如下表 2 所示。

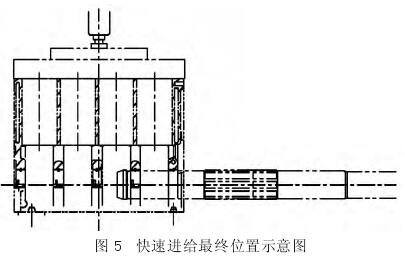

該直列發動的缸體的曲軸孔鉸珩加工共分為五個階段,分別如下:第一階段:快速進給。該階段刀具從機床的零點開始到刀具的前導條進入到曲軸孔中,但是砂條還未接觸到待加工曲軸孔,留有一定的安全距離,最終進給位置如下圖 5 所示,該階段主要是讓刀具貼近加工曲軸孔,進給需要盡量快,以保證加工節拍。

第二階段:第一進給。該階段刀具前導條有 3 個曲軸孔作為導向支撐,導向效果好,是所有正常切削過程中進給最快的階段,直至前導向開始變成 2 個軸孔作為導向支撐,第一進給的最終進給位置如圖 6 所示。

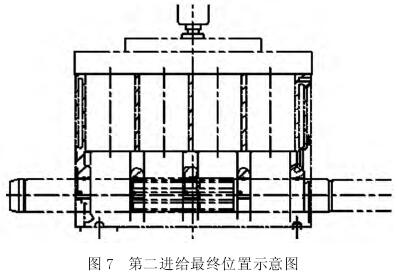

第三階段:第二進給。該階段刀具前導條有 2 個曲軸孔作為導向支撐,此時導向效果開始下降,但加工過程比較穩定,此時的進給較第一進給時有所降低,該進給速度一直持續到前導條為單個曲軸孔作為導向支撐,其最終進給的位置如圖 7 所示。

第四階段:第三進給。該階段刀具前導向由 1 個曲軸孔過渡到無導向支持,但是此時切削的砂條還處于錐度切削還還未達到成品加工砂條階段。此時砂條加工的狀態容易晃動,只能通過不斷降低進給速度保證加工質量,其加工的最終位置如圖 8 所示。

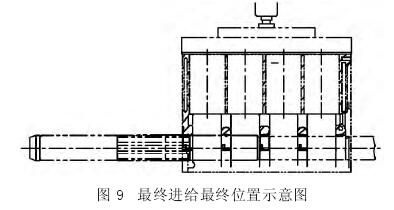

第五階段:最終進給。該階段最后一個曲軸孔即將完成加工,此時加工晃動大,進給降到最低。由于設計刀具最后成型的直徑長度為 30 mm,而最后一檔曲軸孔的軸向寬度為 20 mm,所以最終為了保證加工質量,刀具沒有完全伸出到最后一個加工曲軸孔外,只是在最終進給位置停留

1~2 s 的時間,同時也是為了確保在返回的過程的發生碰撞。其加工最終位置如圖 9 所示。

刀具退回,由于本設備采用的是自動漲刀系統,刀具可以根據測量值自動漲刀,但不具備自動收刀功能,加工主軸又具有一定的浮動量,所以工件加工完成后,退刀時,刀具會再次碰到曲軸孔表面。因此,退回速度慢,將會導致曲軸孔直徑被二次加工,曲軸孔直徑超上差。退回速度過快可能導致曲軸孔直徑碰傷、拉傷等問題。本機采用的退回速度為 120mm/min,如果采用自動收刀,那么退回速度可以進一步提升。

3 、結束語

缸體曲軸孔鉸珩加工是一種復雜的加工工藝過程,加工質量受到加工環境、設備狀態、加工方式的等因素的影響,在日常的生產過程中,需要根據現場生產的實際情況,實時調整控制加工參數,從而來確保最終的產品加工質量。目前國內珩磨加工技術還比較落后,大多數發動機缸體加工所需的機床均是靠進口。珩磨加工的技術的國產化,還有很長的一段路要走,需要一代代工程人的不懈努力與奮斗。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息