基于Zigbee 的模擬磨床監控系統設計

2017-11-17 來源: 無錫職業技術學院控制技術學院 作者:曹小兵 景鑫

摘要:針對磨床運行過程監控問題,設計了一種基于Zigbee 的模擬磨床監控系統。分析了系統總體功能,利用PLC、HMI、Z-box等搭建了系統硬件,在此基礎上進行了軟件配置,制作了HMI 界面,給出了具體的設計思路,并對樣機進行了調試與運行。監控結果表明,該模擬磨床監控系統正確有效,設計思路與方法可為類似監控系統的研制提供參考。

關鍵詞:磨床 Zigbee 監控系統 HMI

一、引言

傳統磨床生產線,如果在自動加工過程中出現某種設備故障或者存在參數問題,將影響整個生產線的加工產量、效率及精度。人工監控方法可靠性、實時性差,且浪費很多人力資源,因此設計磨床監控系統對整個流程進行監測和控制具有很大的實際意義。本文根據我校信捷電氣實訓室中的已有設備搭建了模擬磨床,并利用無線網絡通信模塊設計了監控系統,本系統主要具有3 個功能:

1 實現節點內部的數據采集和處理曰

2 負責上下位機的數據交換曰

3 監控多條生產線的運行狀況遙

設計思路可為類似監控系統的研制提供參考。

二、總體方案設計

系統的設計目標是實現BOSS 化監控,即“分散控制,集中管理”。使用BOSS 監控系統可以有效地解決集散控制系統的布線問題。為了達到監控系統的控制要求,需要建立一個生產線數據發送與上位監控機采集的局域網絡。應用Zigbee 組網技術[1-4]建立一個現場監控網絡,使下位機通過網絡節點與上位機監控界面進行通訊,進行數據的傳輸。本系統中,采用由信捷電氣股份有限公司開發的基于Zigbee 組網技術的Z-box 模塊作為上位機的網絡節點,下位機采用Z-box-bd 模塊作為網絡節點,與Modebus 設備PLC 相連。該系統的設計流程主要包括三部分:

1、下位機模擬程序的設計;

2、基于Z-BOX 系統網絡的組建;

3、上位機人機界面的設計。

三、系統軟硬件設計

1、硬件平臺搭建

為了搭建硬件平臺,需將Z-box 電源連接,用串口線通過RS232 串口與上位機連接,并設置SWITCH 開關為協調器模式。將Z-box-bd 分別安裝在PLC1 和PLC2 上并配置

SWITCH 開關,設置為路由模式加入由Z-box 組建的網絡中去。搭建好的硬件實驗平臺如圖1 所示。

圖1 硬件實驗臺實物圖

2、軟件配置

在系統硬件搭建完成后,要對通訊參數進行配置,以達到節點與節點之間的網絡通訊。雙擊打開Z-BOX Config 軟件進行配置,如圖2 所示。

圖2 Z-BOX 配置界面

(1)圖2 界面中具體參數的含義為:

①串口:通過串口線連接到電腦上的COM 口;

②串口連接狀態:電腦與Z-BOX 模塊連接串口正確時,顯示“串口打開成功”,否則顯示“串口超時”;

③設備類型設置:Z-BOX 模塊有兩種連接模式,PLC模式和PC 模式;

④模塊模式:顯示Z-BOX 模塊當前處于什么連接模式,PC 模式或者PLC 模式;

⑤讀出參數:讀出模塊當前的參數;

⑥寫入參數:修改當前模塊的參數。

(2)Z-box-bd 軟件配置具體操作步驟為:

①將BD 板裝好,并插入到相應的XC PLC 上;

② 將XC PLC 連接到電腦上, 打開信捷編程軟件XCPPro 軟件;

③選擇“PLC 設置”菜單-“PLC 串口設置”,打開對話框,選擇串口號,并設置Modbus 站號;

④選擇串口設置左邊列表欄“BD”,設置BD 參數。

(3)在整個過程中有兩點特別需要注意

①PLC 串口設置,一定要先選擇串口,再設置Modbus站號,點擊“寫入PLC”按鈕,將參數寫到PLC; ②BD 設置,點擊“讀取PLC”,然后下載程序到PLC,給PLC 重新上電。參數設置完畢后,就可以對PLC 進行編程,上傳和下載程序。

3、上位機人機界面設計

上位機采用TouchWin 軟件制作監控畫面,畫面實現對磨床1 和磨床2 的分別監控,并且設有管理員登錄權限。上位機監控目錄分為1 號磨床監控畫面;2 號磨床監控畫面;歷史報警記錄菜單;生產管理菜單;用戶登陸界面等。登陸系統后,首先進入磨床歡迎界面,此界面也作為待機畫面。為了節約能源,增加資料的保密性,該系統加入了待機功能,在1 分鐘內對上位機沒有任何操作,系統會自動跳轉到待機畫面,如果需要進入系統則需要再次重新輸入密碼,增加了數據信息的保密性。

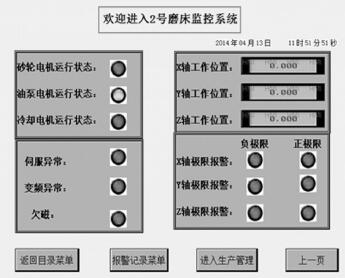

在1 號和2 號磨床監控畫面里有對砂輪電機運行狀態,油泵電機運行狀態,冷卻電機運行狀態,伺服異常,變頻異常,欠磁報警的監控,X、Y、Z 軸的位置信息以及各軸的極限報警。2 號磨床監控界面如圖3 所示。

圖3 磨床監控界面

報警記錄菜單可以用來查詢所有的報警信息,當有報警產生時,該系統會自動記錄報警的時間及報警的事件信息。制作報警歷史查詢可以方便監控設備的運行信息,對設備的維修和改進具有重要意義。

生產管理菜單用來記錄各個磨床的產量,合格率。一個產品的合格率代表著一個企業的品質,企業品質的好壞決定著一個企業的存亡命運,所以制作生產管理菜單可以實

時地對產品質量進行把關,確保生產不良ZERO 化。生產管理界面如圖4 所示。

圖4 生產管理界面

四、系統調試

在軟件和硬件都配置完成,上位機界面制作完成后,在電腦上采用在線模擬通過上位機來監控下位機各個節點的運行信息。根據所搭建的模擬實驗臺編寫下位機PLC 程序,進而控制外圍設備的運轉,實現一屏多機控制。模擬磨床1 試驗臺運行及上位機監控如圖5、6 所示。系統運行結果表明,本文設計的模擬磨床監控系統工作正常,滿足預定要求。

圖5 模擬磨床1 實驗臺運行圖

圖6 上位機監控圖

五、結束語

本文設計了基于Zigbee 組網技術的模擬磨床監控系統,實現了節點內部的數據采集和處理,滿足了上下位機的數據交換,實現了對設備運行狀況的監控,滿足了預定的控制要求。硬件系統上,簡化了工業現場傳統的布線復雜問題,Z-box 位置可以隨意放置,便捷地與終端設備建立網絡通訊。需要指出由于本文設計的上位機只有監控提醒功能,沒有遠程修復功能,因此該系統還有待進一步開發,實現上位機可以對下位機參數等信息進行修改,從而達到系統智能化。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com