摘 要:該文分析了GH4169材料的切削加工性、化學成分、物理性能,介紹了深孔鉆削加工的特點。采用錯齒內排屑深孔鉆削刀具,選用不同鉆削工藝參數進行深孔鉆削試驗,分別分析刀具失效形式、鐵屑形態及形成原因。最終確定了合適切削參數以及刀具材料。發現粘接磨損和磨粒磨損是刀具磨損的主要形式,短錐形螺旋切屑是理想切屑形態。

關鍵詞:高溫合金GH4169 深孔鉆削 刀具磨損

GH4169高溫合金抗疲勞、抗輻射、抗氧化、耐腐蝕性能優越,有良好的加工性能、焊接性能,該材料深孔類零件應用非常廣泛,現已廣泛運用于航空、航天、能源工業中[1]。但深孔加工相對較難。原因是深孔的加工過程中刀具處于封閉的狀態下進行切削,切削過程不易直接觀察、切削產生熱量不易傳散、鐵屑不能順利排出、鉆削工藝系統剛度差等。而且該材料加工時容易出現加工硬化現象,刀具容易產生變形、缺口磨損及顆粒磨損,低的熱擴散更是導致切削邊緣局部溫度過高等等,嚴重地影響了刀具壽命和耐用度,增加了加工難度。所以我們有必要對該材料的深孔鉆削刀具失效形式、切削參數、刀具參數性能進行分析研究,保證該材料深孔鉆削精度和質量,提高生產效率。

1 、試驗材料的物理性能

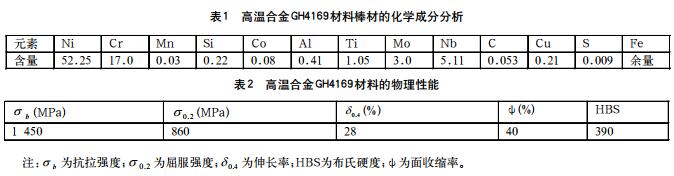

試驗用高溫合金GH4169材料是典型的航空航天葉片、軸類和石油測井用材料。屈服強度在650 ℃以下居變形高溫合金首位,其體積密度為ρ=8.24 g/cm3。在室溫下抗拉強度σ能達到1 450 MPa[2]。能譜分析測得棒材主要化學成分如表1所示,含鎳量為52.25%,在萬能電子試驗機測得其力學性能如表2所示。

2 、鉆削試驗

2.1 鉆削試驗條件

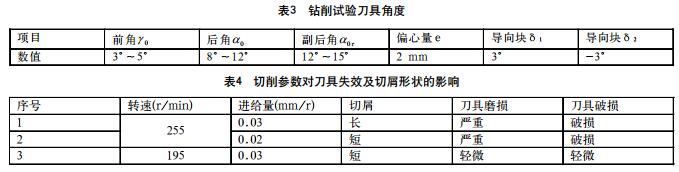

深孔加工是指孔的長度和孔的直徑比大于10的孔,深孔加工有多種方法,該試驗主要采用實心鉆孔法,工件旋轉刀具做進給運動,采用BTA深孔鉆削系統進行鉆削。其刀具結構為錯齒內排屑深孔鉆削結構,加工刀具角度調整范圍如表3所示,工件材料尺寸為φ50×5440。

2.2 鉆削試驗

如表4所示鉆削時選用轉速195 r/min、255 r/min的常用深孔鉆削速度,0.02 mm/r、0.03 mm/r進給量以及高溫韌性好、抗沖擊性能優良、抗粘接性強、高耐熱性的硬質合金YG813為刀片材料,導向塊材料采用了YT15、YG813硬質合金進行試驗對比。試驗用材料價格等因素的原因主要采取3組數據來說明切屑的形態、刀具磨損、破損情況。

3 、鉆削結果分析

3.1 刀具失效機理探討

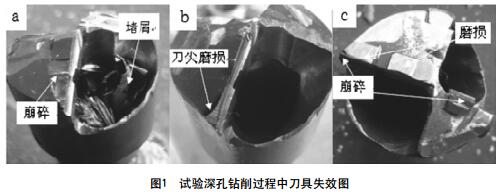

在加工過程中鎳基高溫合金加工硬化、強化現象嚴重,另外鉆削環境較封閉,高溫合金GH4169導熱率性能差,導致鉆削環境的溫度逐步升高,這些都極易引起刀片材料的性能下降、刀具磨損和破壞,如圖1所示,而鉆削時由于鎳基高溫合金GH4169材料中含有大量的立方點陣碳化物,如TiC、NbC、Cr23C6等,提高了刀具的硬度、強度和耐磨性,較多的硬質點元素會使刀具發生劇烈的磨料磨損,同時在鉆削時產生的高溫度也會加劇刀具的氧化磨損和擴散磨損[3]。鉆削中外刃后刀面發生磨損,會有明顯的磨粒刻痕。高溫合金GH4169材料含鎳量極高,可達55%,在加工超細長深孔時后刀面磨損嚴重,主要是因為后刀面與已加工面發生了磨損,所以應該增加后角以減少磨損,但是外刃后角過大容易導致刀具強度不足,刀具易發生破裂現象。為此,在對鉆頭切削角度進行修磨時,尋找合適的切削角度可有效延長刀具的使用壽命,減少崩刃現象,提高鉆削高溫合金GH4169材料的刀具耐用度。

另外,實驗中發現有刀具破損現象出現在刀尖處,致使不能繼續進行鉆削,這是因為在鉆削中特別是使用YT類硬質合金作為導向塊鉆削時,導向塊受到擠壓力、高溫環境的作用,YT類與鎳基高溫合金GH4169中同種元素發生粘結現象,致使鉆削過程中刀具磨損嚴重。隨著加工深度的推進,導向塊磨損嚴重,孔直徑逐漸變小,換刀后新刀具直徑過大,只在刀尖處進行鉆削,這樣刀尖處會產生應力集中現象,磨損進一步加劇,進而發生崩刃及破損現象。而使用耐磨性好、強度較高的硬質合金YG813作為導向塊材料后,刀具導向塊磨損減小,孔直徑能夠基本保持不變,刀具破損現象得到很大的改善。如果刀具在硬化層上切削,前刀面承受壓力必然會很大,刀具與鐵屑之間產生劇烈的摩擦,加快刀具的磨損甚至發生崩刃現象。

3.2 切屑形態探討

深孔鉆削時鐵屑能否順利排出極其關鍵,深孔在封閉空間下進行,排屑的空間狹窄,排屑困難。鐵屑的卷曲的形狀、寬窄、長短都直接影響到排屑是否順利,鉆削能否繼續進行。根據相關試驗結果顯示該試驗采用的內排屑深孔鉆削,切削容積系數R<50時鐵屑能夠順利排出,鉆削試驗時鐵屑的分屑形式主要是按照刀齒的寬度進行分解,通過調整鉆頭切削刃間的相對位置、鉆頭切屑刃高度和寬度、鉆削參數、刀具各角度進行調整可以得到厚而窄的短螺旋切屑。如果切削進給量過大,參數調整不當就會出現排屑極其困難的纏繞帶狀切屑,這一類型切屑系數容積較大,排屑困難,另外由于深孔鉆削時鐵屑本身處于高溫高壓環境中,如果切削時不能在卷曲過程中折斷形成短屑形態則極易造成鉆削堵屑,致使刀具破損、機床振動加工不能順利進行。細長深孔加工高溫合金GH4169材料時,隨著直徑減小、深度增加則排屑路徑增長,排屑難度加大,解決辦法就是加工過程中可適當加大切削液

壓力使切屑排出更加順暢[4]。

4 、結語

可以采用深孔內排屑方式進行鉆削高溫合金GH4169,鉆頭材料選用硬質合金YG813,鉆削時排屑順利。深孔鉆削高溫合金GH4169材料過程時主要的鐵屑時長而短的螺旋狀切屑,有利于鉆削排屑。鉆削參數選取時主軸轉速可調整為199 r/min,進給量調整為0.03 mm/r。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com