自動銑床 PLC 控制系統研究

2017-6-2 來源:池州學院 作者:王 鈺

摘要:PLC 具有可靠性高,抗干擾能力強等特點,是一種應用于工業自動化控制的理想工具,PLC 應用在銑床加工方面能夠有效提高加工精度和效率。基于此,本文以 X62W 為例對自動銑床的基本結構進行簡要分析,提出對自動銑床 PLC 控制系統的改造方法以及硬件、程序設計,以期對銑床實際的生產運行有實際參考價值。

關鍵詞:銑床 PLC 控制系統

1.自動銑床基本結構

自動銑床主要由床身、刀桿、鉆頭、光電開關、絲桿、旋轉編碼器、鋼板、回轉盤、橫溜板、升降臺、電路控制系統等組成,自動銑床的運動形式為主運動,工作臺的前后、左右運動為進給運動,工作臺的旋轉運動都是輔助運動,自動銑床的結構示意圖如圖 1 所示。其電氣控制線路由主電路、控制電路以及照明電路三部分組成,主電路有兩個電動機,分別為 M1 和 M2,M1 主要通過進給絲桿的轉動進行傳動,工作臺可以在 6 個方向進行進給和快速移動,工作臺的運轉主要是依靠機械的方法進行實現,對于正轉、反轉以及橫向運動三種運動形式之間應有聯鎖,以確保運行的安全。

2.自動銑床 PLC 控制系統設計

2.1 改造方法

在對 X62W 型自動銑床進行改造時要保證控制電路中電源電路、照明電路以及主電路保持不變,銑床的控制電路中主要依靠PLC 進行控制,為了確保實驗臺安全穩定運行,應該開啟聯鎖反應,將行程開關直接接入自動控制系統的輸入端,將工作臺的自動以及手動控制組合開關分別用一個常閉和常開開關接入輸入端子,輸出器件分為兩個電壓等級,一個接入照明用的交流電壓,另外一個使用 110V 交流電壓。

2.2 硬件設計

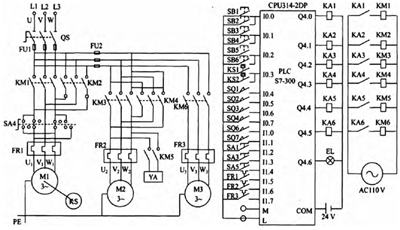

圖 1 自動化銑床硬件設計 PLC 外部接線圖

自動化銑床 PLC 控制的硬件設計主要包括可編程序控制物理結構及控制方式、輸入輸出點數確定、可編程序控制器的指令系統三大部分,自動化銑床硬件設計 PLC 外部接線如圖 1 所示。其中可編程序控制物理結構及控制方式主要是根據其物理結構進行劃分,可以分為模塊形式以及整塊形式,自動化程度要求高的系統應用模塊式結構,也可以選取有特定內置功能的可編程式控制器。輸入輸出點數是控制器中一個較為簡單的性能參數,在對銑床自動控制系統的機型進行選擇時應該注意對原有系統進行更換以及修改時應該保留一定的余地,以備后續改進; 其次,應該保證系統的輸入輸出點數應該是在理想狀態進行測量而獲得,為了保證自動化銑床控制系統的穩定運行,輸入輸出點數一般應該有 30% 的富余量。可編程序控制器的指令系統的功能較為強大,包括運算以及傳輸等等,在進行程序編寫時,可以利用筆記本或者臺式機進行輸入,有利于修改和保存。在進行指令系統的性能參數選擇時應該選擇與銑床自動控制系統相配套的結構,同時滿足系統的設計要求。

2.3 程序設計

在進行 PLC 自動控制系統程序設計之前,應該進行工藝流程的確定,這樣不僅僅使得原有的工作邏輯關系保持不變,還加強了各種聯鎖保護措施。此外,銑床自動化控制系統在經過程序設計之后更加方便快捷,工作量以及初期投資量減少。程序設計中采用的設計系統為西門子和微軟合作的軟件 Win CC,進行程序設計時,還能實時對工作臺進行仿真動作操作。

3.仿真試驗效果

圖 2 數控銑床加工仿真臺

本文分析的銑床仿真軟件采用的是上海宇龍仿真軟件,數控銑床加工仿真臺如圖 2 所示,利用該軟件對銑床進行仿真試驗,控制系統采用的是西門子數控系統,在仿真軟件中用戶可以選定不同種類的刀具以及特定的特征參數,整個仿真過程主要是對毛坯的自定義、工件的裝夾、壓板安裝、校驗車刀以及銑刀、安裝刀具以及機床手動操作等環節進行操作,在仿真的過程中選取數控運行環境以及 MDI自動運行模式,進行三維工件的自動化實時切削以及三維動態的刀具仿真軌跡記錄,在運行中用戶界面可以進行坐標系的設定以及補償參數的設置。此外,在仿真的過程中,用戶能夠實時對銑床的操作動態進行監測。

4.結語

綜上所述,自動化銑床通過控制系統的設計和改造,大幅度地降低了銑床機器的故障率,同時減輕了銑床操作人員的勞動強度,提高了工作效率,從而增加了經濟收益。基于 PLC 控制系統下的銑床控制系統具有較好的靈活性和可靠性,同時也為 PLC 在銑床自動化生產過程中的實際運行提供了依據和參考。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com